1編

SONY 神話、あるイノベ―ションの物語

SONY Myth, It's an innovation story of media

1章 ディスプレイ・メディアの用途と様式は共進化する

☆☆☆ その2 ☆☆☆

2◇ SONYはシリコン半導体の用途をテレビに絞った

2.1 ターゲットを8インチTVとしシリコン半導体を開発

トランジスタ・ラジオの量産ができた1956年、さらに井深は、世界初のオール・トランジスタ・テレビの開発プロジェクトを開始した。

ラジオでは、ゲルマのトランジスタで良かったが、白黒のテレビでは、扱う周波数も大きくなり、電圧も100倍以上大きくなる。とてもゲルマの半導体では、間に合わないと判断したのである。

そしてシリコンのパワートランジスタ等の開発に注力した。こうして第2のマイルストーンに向かって挑戦が始まった。

ゲルマの半導体で活躍した塚本や岩田も、1957年に入社してきた次世代のシリコンの半導体の開発の主役となるソニーの川名喜之や三沢達の若手に託したのである。

岩間が直接全国の大学院を回って集めた”7人の侍”も育っていたが、彼らは、すでにゲルマの時代で、グローン型やメサ型等の多くの発明を成し遂げて、それぞれ、信頼性、製造技術、製造、生産管理、ブラウン管のカソードや人事管理等の各専門のマネージャとして再出発しつつあった。

当時、あらゆる技術分野が急激に進歩し端めており、7年で、それぞれの専門家としての価値は、半減するとの認識であった。

2.2 ソニーはまずパイロットプランを作ってみる

井深と岩間は、ゲルマの時に、御殿山の坂を上る右側に、地下1階地上4階建のコンクリート建ての開発棟を建設した。そこは、2階建ての木造の前に初めて建設したビルであった。

そこに、ゲルマの高精度の結晶体を成形する炉、それを薄く輪切りにする切断機、それを磨き上げるポリッシシャ等の機械を、自分達で加工し組み立てて、試作製造を始めていたのである。

それはトランジスタ・テクノロジーという教科書と、岩間がベル研のプロセスを見学したレポートを頼りに手探りで製作したものであったが、こうした世界初のデバイスを開発するには、その製造装置も何もない所から開発する必要があった。

この4階建ての地下には、半導体の検査装置であるアメリカのMIL軍用規格の耐衝撃用の装置が設置されていた。

アメリカの半導体は、国や軍の資金援助を受け、その用途と使用条件に関して、検査法を含め半導体の仕様標準を開発し規定していたからである。

ただ、岩間は、将来を見越して、半導体だけでなく、マイクロテレビも検査できるようなやや大型の試験機を購入していた。

その試験機は、衝撃の波形、ピーク値、その衝撃が開始から終わる負荷時間まで調整できる装置であって、後にトリニトロンの13型のブラウン管までテストできたのである。

しかし、この地下1階地上4階建のビルは、トランジスタラジオが売れると、山手通りに面した1号館が建設されさらにその奥に2号館が建設され、それを繋ぐ3号館と4号館ができると、旧館と呼ばれるようになった。

2.3 シリコンの単結晶はソフト・アライアンスで乗り切った

ソニーがこだわったウェハーを使うプロセスは、サイズこそ直径が大きくなったが、21世紀の現代に至るまで基本は変わらない。

ゲルマニュームであれ、シリコンであれ円柱状の純粋結晶を生成し、ダイヤモンドカッターで薄く輪切りにし、表面をつるつるにラッピングする、こうした産業分野は、21世紀に至る今日まで変わらず日本勢が優勢である。また、日本のシリコン・ウエハーの生産分野も、いまだに、世界のリードを保つている。

単結晶のこの径が大きいと1枚のウェハーから多くの半導体チップを切り出せるため、年々大径化している。2000年ごろから直径300 mmのシリコン・ウェハーが実用化され、2004年にはそれが、シリコン・ウェハー生産数量の20%程を占めるようになっている。

ソニーの、こうした生産用設備も同時に開発する仕事ぶりは、マイクロテレビのブラウン管や、トリニトロンのブラウン管や、ベータマックスや、3.5インチのフロッピー・ディスクの開発の時も同様であった。

それは世界初のコア・デバイスを開発する場合、その製造プロセスもまた常に開発が必要だったからである。

ゲルマの時もシリコンの時も、茜部の下で、メカ屋達は、想像力を働かせ、コア・デバイスの構成やその製造プロセスの仕様の全ての条件が整うのを待たずに、製造設備の設計と組立法の開発を並行して進めたのである。

これは、頭脳だけの問題ではなく、精神力や仲間への信頼感や共鳴感も必要で、開発の座組みというマネジメント技術の問題でもあった。

このソニーのやがて旧館と呼ばれる場所で、シリコンでも単結晶の引き上げの試作プロセスを構築したが、それはゲルマに比べて、高温で高純度を稼ぐため困難度が高く、そのプロセスの開発には、大きな資金投資も必要であった。井深は日本チッソを説得し、ソフト・アライアンンスを組むことに成功した。

つまりやり取りを細かに明確にする契約でなく、”明確な達成目標”をシリコン半導体と定め、”関係者の目的を共有し、アドフォックな信頼に基づく、損得を超えた柔らかい提携関係”を結んだのである。

一方、アメリカが挑戦した電話交換機のスイッチの用途としてトランジスタに求められるのは、offでは電流ができるだけ少なくなり、onでは電流ができるだけ流れなくてはならない。

そのため、ベル研は、バンドギャップが大きいシリコンを使う方針を固め、1954年から1955年に掛けて猛然と研究開発を進めていたのであった。

従ってソニーのシリコンへの取り組みには、実はすでに5年の差が着いていたのである。

2.4 最初のマイクロテレビの失敗でさらにシリコンに注力

ソニーのラジオの次の目標は、白黒のマイクロテレビで、それを半導体で駆動するために当時入手できるもっとも小型のブラウン管用のガラスバルブは、対角が8インチであった。

ソニーは、8インチのマイクロテレビTV8-301を、1960年に開発したが、半導体の限界は画面に現れた。

また、ブラウン管の高圧も半導体の限界を考えてあまり上げられずボケボケの画面で、画面は暗かった。

しかし、それにも関わらずビームを横に偏向させるパワーも足りなかった。円形の絵が丸く円にならず、右に潰れたおむすび型に歪んでしまっていた。ラジオではあまり判らなかったゲルマのトランジスタの限界が、テレビでは映像に現れてしまったのである。

テレビは、電子ビームを水平に偏向(向きを変え)させながら、同時に垂直にも偏向して画面をスキャンして行く。その間に電子ビームの点を強弱に点滅させながら、画面全体を撃って、1秒間に60枚の画(フィールド)を作って行く。

その電子ビームを偏向するには、太い銅線をぐるぐる何百回も巻いた偏向ヨークというコイルに、パルスのような急激に変動する電流波形を作って流す必要がある。

しかし、その電流を変化させる制御特性、動作範囲の広さ、放電に対する強さなどの要求される特性も多く、またそれぞれがぎりぎりの限界での兼ね合っており、ようやく何とか用途に合った半導体を開発し、その時そこで働くような回路を物にする。

こちらを立てればあちらが立たずというような状況で、全てを満足させる汎用のトランジスタはなかなかできなかった。

それはまさに、回路側の要求条件を手がかりに半導体の理論を使った知的モデルを育て、実際の結晶を造るプロセスの最適化設計の問題であった。そのため、試作とその実験データを頼りに、評価活動を繰り返す作業を通して、デバイスの構造と、それを実現するプロセス条件と、その使い方を追い込んで行く開発となったのである。

もし、許容できる動作領域が広がる半導体ができれば、いろいろな条件が一気に緩和されてくる。

しかし、ラジオでは多少の音質の歪みで気が付かなかった半導体の限界は、テレビでは、画面が測定器のように、目に映ってしまうのである。

2.5 水平偏向用パワー半導体がボトルネックとなる

ブラウン管では、その前面の蛍光面に掛けられた20、000ボルトを超える高電圧によってカソードからの電子ビームが引き出され、それが塗布された蛍光体にぶつかって発光する。

この電子ビームを細く絞って人が画面を見たとき、左上隅から右に水平に偏向させて照射し、右端でビームを止めて暗くして左端に戻し先ほどと少し下がったところからまたビームを出しながら、映像を造って行く。そして一番下まで来たら、またビームを止めて、最初の左上に垂直偏向して戻る。

この間ビームに映像信号を乗せ、ビームを強くすれば蛍光体を明るく発光でき、弱くすれば暗くなる。ただ、このビームを左右に偏向するには、ぐるぐる巻いた銅線に強い電流を流して強い磁界を発生させる必要がある。

つまりラジオでは必要なかったような物凄いパワー(電力)を処理することが求められたのである。

この操作を毎分60回繰り返して60枚の絵を造っている。そのため、水平に、毎秒15,750回、つまり15.75キロヘルツという高い周波数でのパワーを必要とする処理が必要であった。

この高速で駆動する水平偏向用パワー半導体がボトルネックとなったのである。

2.6 パワートランジスタで選択拡散法でメサ型を開発

ベル研究所は、すでに1954年頃から、J.Mollがシリコン・トランジスタ技術の開発に大きな力を傾注していた。

そして、1956年ベル研究所から初めて、二重拡散型のシリコン・トランジスタの論文が発表され、同時にベル研究所は、特許のライセンシーに対し「拡散シンポジウム」を開き、その内容を発表した。

ただ、発表されたベルの2重拡散法は全面拡散法だった。

ソニーの川名や三沢達も、試作してみたが、ベル研究所の発表のシリコン2重拡散型トランジスタはベースもエミッタも関係のない全面拡散で、ベース電極はアルミニュームをシリコン表面からエミッタを貫通させてベースに到達させるものであってアルミニュームは金属マスクを通した真空蒸着によるものであった。

これは何度繰り返しても結果としてのトランジスタ特性が出なくて苦しんだ。

一番初めにトライしたのは、チップサイズが非常に大きく、一辺が13ミリ掛ける6.5ミリ位の、おばけのような大きなトランジスタだった。パワーを取るので巨大なトランジスタが必要だと思い込んでいた。

そのころ、シリコンのウェハーは、直径が20ミリで、始めはアメリカのデュポンから、金よりも高い値段で買っていた。チップはそれから、ようやく2つが採れただけであった。

川名達が苦しんでいた1857年になってようやく、ベル研究所が選択拡散法を明らかにした。そのベル研究所での大発明は、酸化膜保護による選択拡散技術で1955年Froschの発明である。

ベル研究所はこの技術の重要性を認識し、この時までこれを秘密にしていたのである。

川名はそこから、これは絶対“エミッタで選択拡散”をやるべきであると決心した。そしてベルの選択2重拡散法に対し、ソニーはエミッタに集中し、1958年からエミッタ―部分だけの選択拡散法に絞って試作を始めた。これが大正解ではあった。

しかし、大きな13ミリ掛ける6.5ミリのチップを拡散炉の中で、選択二重拡散でエミッタを作ったがとても漏れ電流が多くて、耐圧どころではなかった。そこには、チップサイズが大きい程欠陥が含まれて歩留りが悪くなるという根本的な問題があった。

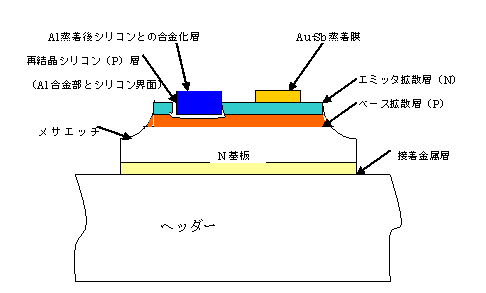

二重拡散では、電流を入れるエミッタ―と電流を制御するベースと電力を取り出すコレクタの望ましいパターンと、それぞれ電極を取り付けるため最後は、メサエッチというエッチングをする必要がある。

メサエッチングは、図のN型基盤の両肩を抉った部分である。

通常、エッチングという作業工程は、強酸等の液体で取り除く箇所を化学反応を使って、その不必要な金属部だけ除去する工程である。

しかしこの場合には、強い腐食性を持った気体で、エッチングするという飛んでもない工程を設計する必要があった。

メサエッチする場合のエッチングから防護する部分を守るマスクはどうするのかも問題だった。

三沢敏雄はセロテープで行こうと考えた。セロテープを張って型をつくり、医者の使うメスでそれを切る。切って、ピンセットで剥がす。そうするとマスクができる。

その前に全面に酸化膜をつけてあり、その後でセロテープを張る。弗酸液で洗うと、その表面は溶けるが糊が残り、その他の不要なところは酸化膜がとれてパターンができあがる。スコッチのセロテープの糊が利いているということが判った。

これは非常にうまくいった。

[図9.1」 シリコン二重拡散型トランジスタの構造 F.7)

しかし、トランジスタのチップを1個1個セロテープを手作業で切らないと駄目で、とても量産にならない。

そこでセロテープの糊の代わりに、最終的にはメタルでマスクをつけておいて、その上からスプレーで樹脂を着けそれを乾燥させ固めるという方法を開発した。

この生産体制を固めるべく、1958年春ころ、吉田進(よしだ すすむ)の半導体製造技術課に異動し、翌1960年には量産にこぎ着けることができた。

次長の吉田進は、写真技術をつかったらどうかと示唆していた。そして、大越明男の元に写真技術の井上卓二を新卒で採用したが、やがて彼はカラーテレビのブラウン管の開発でその手腕を発揮することになる。

それは、ゲルマのトランジスタで苦労したベース層を非常に薄くかつ制度良くコントロールする方式を、このメサ型では、1ミクロン位に不純物を打ち込んで加熱合金化することで、可能にしたのである。

これらのシリコンの実用化を達成したトランジスタの、型名は2SC41シリーズ、種類は“エミッタ選択拡散による二重拡散型メサトランジスタ”、1958年6月試作開始し、1960年4月本格量産に入り、それを最初に搭載したのは、世界初のトランジスタテレビTV8-3013で、1960年5月に何とか発売できたのだった。

2.7 マイクロTVの開発とエピタキシ半導体の開発

1)ソニーは独自の5インチブラウン管を開発した

ソニーは、コレと決めたら、成功するまで失敗を続ける。

世界初の8インチのトランジスタ・テレビは、品質も、信頼性も十分でなく、短命で終わった。

主な問題点は、

①画が暗く、フォーカスが甘い。

②感度が悪く、同期が乱れる。

③丸くなるべき画がおむすびのように歪む。

④信頼性が悪く壊れる、の4点だった。

これらの多くが、半導体のデバイスにも責任があった。

画面が暗く、フォーカスが悪いのを改善するため、ソニーは、半導体製造技術の吉田進次長のところで独自にブラウン管という新たなキーデバイスの開発にも挑むことになった。

それらの幾つかの問題点を克服して、8インチの失敗の後に“マイクロテレビ”と命名される親プロジェクトが、コードネーム、SV―17として、1960年、極秘裏に展開を始めたのが、5インチのマイクロテレビという親プロジェクトであった。

これが、半導体のイノベーションを引っ張り上げたのである。

それは、常にスジの良いキーデバイス群の開発とスジの良いアプリケーション製品群の開発を同時進行形で、相互作用的に進める創発的思想を持って行われたのである。

5インチのブラウン管の開発を担当した大越明男Gp.は、従来あったブラウン管を使うのではなく、独自のキーデバイスである独自のブラウン管を開発することに挑戦した。

大越は、日本の業界を指導していたNHKの定めていた枠を踏み出し、ブラウン管の電子銃を包むネックの直径を、36.5ミリから29ミリと細くした。

しかし、それによって、トランジスタに掛かる負担は、ネック径の2乗で利くので2/3に軽減され、消費電力も19ワットから13ワットに軽減できるようになった。

ただ、日本のテレビの技術の開発をリードしていた郵政省とNHKは、ソニーは国策に反する行為であると批判した。

しかしいわば業界への新参者としてのソニーは、NHKの技術研究所の指導を受けたことは無かったが、技術顧問の島は、NHKの技研から井深が引き抜いた人だったので、社内での気まずさは、続いた。

しかし、まず暗く、ボケボケの画質を良くするため、蛍光面にかける高圧を6000ボルトから8000ボルトに引き上げることを目標とした。そうなると偏向用のトランジスタの負担は大きくなる。

一方、回路設計の沖栄治郎のGp.では、5インチのテレビのため、垂直や水平偏向の特性、耐圧、電流等のトランジスタに対する要求条件を詰めて行った。

このトランジスタの要求仕様を固めて行きながら、それに合う回路構造を開発して行った。

オールトランジスタ・テレビを開発するのに、困難な課題は、水平用や垂直用の偏向パワーの他にもいくつかあった。

その一つはチューナからの映像信号を扱う高周波トランジスタ、もう一つビデオの出力用だった。

また、ビデオの出力というのは、パワーはそれほど大きく無いが、ある程度の電圧が必要で、周波数特性も映像用の高周波がカバーできるトランジスタが必要となった。

しかし、やはり、この水平偏向のパワー半導体こそ、マイクロテレビのサイズを大きくする度に、またさらに、それがカラー・テレビへとテレビが進化するうえで、常に半導体の大きな壁となって、大きくブレークスルーすることが求められた。

以下、この水平偏向のパワー半導体の進化のプロセスを中心に、マイクロテレビのサイズアップに出来るだけ沿った形で見て行きたい。

2)出力をアップするための中グリ法を開発した

画がどうしても右側に少し伸びてしまって、おむすび型で丸くならないというのは、やはり偏向系のトランジスタの問題であった。

半導体部門の評価グループの遠藤浩Gp.は、開発中のトランジスタの特性評価を担当し、TVの偏向回路に使うためにはどういう特性が必要かという要求を明確にし、厳しい注文をつけて解決を求めていた。

ソニーでは、厚木工場の半導体であれ、仙台工場の磁気記録であれ、本社工場のブラウン管開発であれ、常に、このようなキーデバイスとアプリを結ぶ評価部隊に優秀な人材が配置される。

しかし、この遠藤が要求したトランジスタスイッチのオンの立ち上がり特性は、8インチテレビでは最後まで満たすことができなかった。それはチップサイズを何とか小さくしたいという川名の要求と相反する要求だったからである。小さくしなければ、歩留りが上らないからであった。

この相手の身になって、こちらを評価するマネジメントを、コンタクト・マンと、マネジメント論のミンツバーグは呼んでいる。B.15)

IBMではSEであり、サッカーでは、ミッドフィルダであるとも言える。

ただ、これは、内部から支えるディレクテータの存在も必要で、またチームから信頼を得ていなければ良い働きはできない。

川名は、評価Gpの遠藤からは、チップを大きくしてパワーが出るようにしたらどうかと言われた。しかし、チップを大きくしたら、コレクター層に欠陥ができる確率が高くなり歩留りが悪くなり生産ができない。

また、裏側のコレクタの抵抗が大きいと、回路でいういわゆる時定数が大きくなって、電流がポーンと立ち上がるとき応答が遅くなってしまい、直線性が悪くなる。

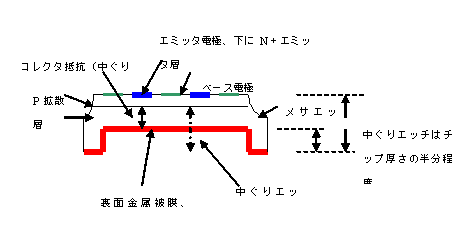

[図9.2] 中ぐりの図(チップ断面図)F.7)

パワートランジスタとして最も重要な問題は、ゲートとコレクタという出力の電力が集中する電極構造の設計の問題である。電流を制御するベースと電流が流れ出る間の電気抵抗を如何に下げることができるかが焦点であった。

トランジスタは、エミッタから電子がコレクタに向かって流れる。それをベースが蛇口の栓となってコントロールしている。このコレクタ抵抗を下げないと出力が上らない。

コレクタ抵抗を下げるためには、その厚さを薄くすればいいのは判っているが、それも限界に来ていた。これ以上チップを薄くしたら、ウェハーもピンセットの手作業でやっているし、ベース拡散も、その前の洗浄も、エッチングも、ウェハーのままでやっているので、割れてしまって生産できない。

川名が、悩んで最後に到達したのが、「中ぐり」法だった。

思いついたのは、仕事を終わって、会社の帰りの坂道を反田駅に向かって、どうしたらいいかな、と繰り返し考えながら歩いていたときだった。

最初からウェハーを薄くすれば製造ができない。仕方が無いのでチップにしてから薄くする。その方が薄くできるが、それでもまたあまり薄くするとチップが割れてしまう。

それなら、チップの額縁部分を残しておき、チップのフチの内側は薄くして、外側の縁の部分は厚く残しておけばうまく行くのではないかとまで考えついた。

しかし、それではハンダづけするときに、下がヘッダーだから内側に空洞ができてしまうのではないか。

この空洞ができないためにはどうしたらいいか。それは、チップをひっくり返しておいて、ハンダをここに必要量だけを入れ、一たんプレ・メルトする。そうすると、完全にこれが埋まる。

最後にそれをヘッダーに載せる。そうしたらもう完璧にできあがるのではないか、と。

ただ、そう考え付いたものの、工程が増加する問題もある、しかしやるしかないだろうと。こうやってやればできるはずだと、つくっている人たちには迷惑をかけるかもわからないけれども、これしかしようがないじゃないかと思ったことを覚えている、と川名は語っている。

翌日、自分で途中工程を全部やって、測定評価の遠藤浩達に渡した。それは、劇的な効果があった。

「中ぐり」というのはチップの断面を見ると、普通は平らだが、裏側の中央のところだけ薄くしてしまう。薄くすれば、エミッタとコレクタ間の厚さが減り、当然ながらその抵抗分が減るのである。

全体の厚さが200から250ミクロンぐらいで、100ミクロンあるいは80ミクロンで半分ぐらいにえぐった。その効果はそれはもう絶大だった。

3)銅ヘッダーへの直付け法開発でさらにパワー・アップした

パワー半導体の放熱は、大きな問題である。放熱が十分でないとアウト・オブ・コントロール状態となり、ますます発熱し熱暴走して破壊してしまう。

これに対し半導体チップを、銅のヘッダーへに直付けする方法を開発した。

チップサイズの小型化にこだわっていた川名は、それによって、パワー半導体の銅ヘッダーへの直付け法に挑戦し成功することができた。

パワートランジスタのチップは、銅のヘッダーに接着され、金線等のリード線が電気溶接され引き出される、それに金属のキャップを被せて外気と外部とから遮断されチップが部品とし完成する。

ソニーは、日本で初めて開発したプリント基板を使って、その上にトランジスタ等全ての部品をマウントして、回路を構築する方法も開発した。

プリント基板の開発を担当したのは、羽田工場であった。

通常、半導体チップのシリコンとヘッダーとの間にもう一枚、熱膨張係数がシリコンと近いメタルの緩衝板を入れなければならない。

ヘッダーは、チップを固定し、他の部品との電気的接続を容易にすると同時に、チップが発熱する熱を空中に放熱する。

しかし、それをやめてチップをヘッダーに直接付ける“直付け法”を考え、成功した。

それも、チップサイズを小さくすることにこだわったからこそ可能になった発明であった。

メタルとはいえ、緩衝板は、熱伝達抵抗がありその放熱作用を妨げる。直付け法によって、熱抵抗が少なくなりトランジスタの発熱も抑えられる。

このヘッダー直付け法や中ぐり法による電極の構成法でによって、特性を改良し、量産化、小型化にも貢献しコストダウンを実現できた。

これが、”トランジスタがテレビを変えた”と謳われた、キーデバイス半導体2SC41の誕生に繋がった。

2.7放電現象で破壊された2SC41パワー半導体

5インチに小さくなったとはいえ、高画質化のための画面の高圧の上昇によって放電破壊のリスクは、大きくなった。2SC41でも、このビデオの出力段では破壊された。

オール・トランジスタと言っても、ブラウン管は半導体ではない。半導体なら電子工学でエレクトロニクスの分野であるが、ブラウン管はいわばエレクトリックで電気工学の世界である。これは静かな植物の世界に動物が紛れ込んでいるようなものである。

ブラウン管の放電という異常状態が、突然出現する。ブラウン管には、6.000ボルトという、当時の半導体では、想像もできないような電圧が掛かっており、それが、抵抗の少ないトランジスタに直接、落雷するような電気的衝撃を与え、破壊する事故が発生し始めていたのである。

これは、電子レンズを構成する金属部品の加工時の尖ったバリや内部に残ったゴミ等が、原因であった。

通常状態でのトランジスタを使った回路設計では、一定の電流や電圧の限界を定格と定め、その範囲内で作動するように設計する。

半導体はMIL規格等で規定されているように、定格がデバイスと回路を設計するテレビセットのエンジニアとのインター・フェース仕様となる。回路設計では、その定格に余裕を持ったデレイティング条件を定め、設計を行うのである。

通常は平常状態での負荷モードでの信頼性の設計問題であるが、こうした平常状態がいつも続くとは限らないのである。

ただ、放電は、そうした安定状態とは全く異なった事態のいわば想定外の現象であった。

それまでのエピタキシャル・メサ型で、耐電圧が改良されたとはいえ、それまでブラウン管の管内放電によるトランジスタの破壊という故障の発生は、テレビの大型化や、やがて始まるであろうカラーテレビのオール・トランジスタ化を達成しようとするソニーのプロジェクトの前に大きな壁となって立ちはだかっていた。

ソニーは、徹底して、この放電事故を”社外秘”としつつ、対策を採った。つまり、他社がそれに気が付き、追いついてくるのを怖れたからである。

事実、半導体のシェアは、日本が世界をリードしており、その中でも、ソニーがトップだったのである。それは、ひとえにコア技術とコア・プロダクツという用途と用法とのマッチング・イノベ―ションの重要なノウハウの1つであった。

ソニーの5インチのマイクロテレビの発売発表自体もまた、競合他社とわずか数時間差というきわどいものであった。

競争の激しい日本の家電業界にあって、まだ零細企業だったソニーは、このブラウン管による放電でトランジスタが故障するという問題が他社に気が着かれない様に注意していたのである。

この対策として開発されたそれ専用の特殊デバイスやその対策回路も、修理用のマニュワルからさえ全て削除して印刷した位、徹底したものであった。

その頃になると、ソニーの新製品は、発売されると直ぐ300台ほどが、競合他社から購入され、修理用マニュワルも一般のお店に配られると直ぐに、他社に渡っていたからである。

競争他社に対し、この放電破壊対策法はもちろん、これをソニーが最大の問題としていることも、この放電破壊現象の存在することすらも他社が気がつくのが一刻でも遅くなるよう、会社の最高機密事項扱いで伏せていたのである。

当時は、“創業者利潤”を如何に守るか、それが、時間と信頼性であり、零細企業が大企業と戦うための唯一のコアコンピタンスであった。

■ テレビとのマッチング・デザインという対話

この2SC41は、電流が増幅して流れるようにコレクター側の抵抗を小さくする画期的な構造を持っていた。

パワーを稼ぐには、電流を取り出すコレクタ側の抵抗をできるだけ少なくしなくてはならない。そのため、いわゆる中グリというシリコンのコレクタ側を後ろ側から削って薄くし、そこに金属半田を詰めていたのである。それも問題を大きくしていたことは既に述べた。

ただ、その幾つかのトランジスタには、ボイドという空洞の欠陥を持っているものがあって、放電が起きるとそこに電流が集中して数アンペアが流れ金属が高温で熔けて破壊されるという”故障メカニズム”が判ったのである。

川名達は、すぐその対策を採ったが、回路側でも、放電を興りたときの避雷針のような働きをする部品と保護回路を開発した。

回路の開発者だった和泉沢政人(いずみさわ まさと)は、壊れたトランジスタを横から少しづつ削ってペレットの断面を観察して行った。

こうした部門に跨る問題は、通常、イノベ―ションの大きな壁となる。そしてそれこそがイノベーションという困難な現象の実態でもある。

そこをどのように乗り越えたか、以下、半導体を使ってテレビの電子回路の開発をした和泉沢氏へのインタビューを紹介したい。

和泉沢: その次にこの水平の出力ですよ。これはもう完全に何も動かない。真っ黒けっけ。で、こっちのトランジスタの場合に、結局2SC41という中ぐり式の場合にこういうことが起こった。

それでこの中ぐり式のここの中、とにかくこの中にボイドを作っちゃいけない。ボイドを作っちゃいけないということがあって、それで川名さんがですね、ここにボイドができないような製造上の細工をしてくれたんですよ

○: 半導体の厚木工場の方で

和泉沢: 厚木の方で。で、結局この辺の話というのは回路側と半導体との境界線ですから、僕がこの境界線にいて、だから半導体壊れも、こんなに壊れたんだよと、自分で半導体を持って行って。向こうの技術屋さん、当時遠藤浩(えんどう ひろし)さんが部長でおられて、遠藤さんの部隊。沖(おき えいじろう)さんが遠藤さんの部隊に行って、色々教えてもらって、一緒に…

○: 沖さんから

和泉沢: 遠藤さん、後輩なんです、沖さんの。だからそういう話がしやすい、全然セクション違っていてもね。こういうのが来るから頼むよ、そんな感じ。で、彼、三町(みまち)さんは知っています?

○: 三町さん、半導体の。やっぱりむこう側のリエゾン

和泉沢: 彼がちょうどここにいて、ちょうど僕とのインターフェースをやってくれて、その頃遠藤さんが、「三町君を置くから、彼と常に相談をして色々やってくれ」と。僕は遠藤さんにお墨付きもらったから。僕は当時、厚木中どこでもほとんどフリーパスで入れましたからね

○: ああ、そうですか

和泉沢: 関係ないセクションに入っても全然怒られない。どんどん行っちゃう、というのがあった。とにかく僕は、具体的には2年間、1週間に2日厚木勤務

○: 2年間、1週間に2日、厚木工場勤務

和泉沢: 3日間こっちで偏向(回路)やっていて、2日間は向こうに行って。向こうで何をやったかというと、その2日間はこうやって壊れたトランジスタ、お互いにディスカッションして、こうやってみよう、削ってみようじゃないか、というようなね。

これ、こういうことやってどうなるか、そういう試作品ができると本社に持って帰ってきて実験をしたりですね、そういう事があったし。

○: キー・デバイスの方に行って要求条件を出す。明確に出す

和泉沢: そうそう、それをずいぶんやりましたよ。2年間行った時の延長線として、それからずーっとカラーテレビの時代もね。僕はずーっと半導体に随時行っていましたよ。だから2年間は必ず週2回ずつ、必ず行っていましたよ。それが終わってからも、随時、しょっちゅう行っていました、厚木に

○: 週2回というのは曜日は決めたりしていたんですか

和泉沢: 曜日はね決めていましたよ。確か、金とかね

○: やっばり、スケジュールをとらないと向こうもあてにしない

和泉沢: そうそうそう、三町さんとか、遠藤さんとか、その他の方も。特に三町さんは僕が行く時、フロア・アテンダントしてくれましたね

○: ああ、そうですか。三町さんもね、こっちにきてどんどん入り込んできて、しょっちゅう、ね。この半導体は、どの位必要になるですかとか。

和泉沢: そうそうそう

○: 営業、社内営業、どんどんこっちへ入り込んできて

和泉沢: その後ね、だから、結局僕を通して、結構こっちの方にも色々コネクションできるようになってね。だから彼も全然違和感なくこっちに入り込んできたし

○: 今の組織ってどうしても自分の組織を中心に考えて境界線を引く。欧米流というとちょっと語弊があるかもしれませんが、どうしても組織で規定された仕事の中でやる。すごいですよね、その組織に入り込んでいくという仕事の仕方というのがね

和泉沢: そうそう、それでね違和感がない。僕としても違和感がないし、向こう側もね。全然、このなんだろう、厚木工場長から彼にいたるまでね、何にも疑問なしに受け入れてくれる。僕は偏向屋であり、結構、超高周波系のトランジスタに興味が出てきたりして、中村圭一(なかむら けいいち)さんの研究所に行ったりとかね

○: 日本でも今、全世界的にイノベーション競争になっていて、今、日本でもターゲットドリブン型でないと研究が進まない、基礎研究からリニアモデルでいくら積上げても花も咲かないし実も生らないということが出掛かっているんですけれども、ターゲットドリブン型って、どうやったらできるかという方法論が見つかっていないんですね

和泉沢: どうやったらね

○: どうやったらターゲットドリブン型、つまり目的の方から入り込んでいけるのか。で、逆にキーデバイスの方なり、かなり下というか専門の基礎的技術ところがアプリケーションの方に入り込んでいく、とかね。井深さんが理想とされていた仕事の仕方というのがね、無くなっちゃったんですね。

この中グリの2SC41は、凄かった。その後の、5インチ、4インチはもちろん、7.5インチはもちろん9インチまでは行った。

また大出力のオーデオアンプもガンガン鳴らせるようになって、半導体によるオーディオ・コンポのセットステレオが花盛りを迎えることにつながった。

いわゆるESシリーズである。これによってソニーは、パイオニアやトリオ等のオーディオ業界への参入を果たすことになった。そしてテープのカセット化をフィリップスと組んで、その地位を確立する。

2.8 画期的なエピタキシ半導体の実用化開発への挑戦

ソニーが世界初のトランジスタ・テレビが8インチを開発していた1960年、アメリカからのトランジスタの新しいニュースが飛び込んできた。

アメリカのベル研究所からの“エピタキシアル・トランジスタ”の開発の発表記事で、Electronics Newsという新聞に載ったのである。これを岩間と塚本とが一番初めに見た。

これは、エピタキシャル(気相成長)のシリコン・トランジスタで、岩間たちが探していたトランジスタに最適のように思えた。

新聞には、詳しいことは載っていなかったが、中ぐり法などで苦労していた川名達もそのアイデアに驚いた。それが即座にパワー用に優れた特徴として確認できたのである。

このエピタキシ半導体が、シリコントランジスタの発展のためのいわば、後に続くための重要なステップであった。エピタキシというのは、結晶表面に、上から構造のよく似た他の結晶を成長させる方法である。それが第2のマイルストーンとなった。

エピタキシャル法とは、半導体単結晶を1000℃前後に加熱したところに添加物を含んだガスを流し、単結晶上に新たな単結晶を生成させるものである。そこで、5インチテレビのためにエピタキシャルメサ形(形状が、平らな頂の山のようになっている)トランジスタの開発を進めた。

トランジスタ方式のテレビでは、トランジスタの能率が悪いと熱を余計に出すのでロスも多く(電流を増やすため、必然的に発熱量が増える)、電圧も高くなる、という8インチの時の貴重な経験がある。今回は、5インチとセットが小さくなるのに比例してトランジスタも小型にして、しかも能率の良いトランジスタを作らなくてはならない。

このエピタキシを使って、5インチの垂直偏向用のパワー半導体を目がけて、一気に開発を始めた。

当然ながらそれに必要な装置は無かった。三沢敏雄、三沢昭の二人が、エピタキシャル用に必要な設備を全て用意して取り掛かった。

3坪位の小さな部屋で、エピタキシで結晶をつくり、川名のところに持ってきて、「これでトランジスタをつくってみてくれよ」と言った。川名がトランジスタをつくったら、すごいトランジスタができた。

もちろんエピタキシの結晶だから、耐圧は出なかったが、それは従来自分達がやっていたランジスタとは、もう似ても似つかないような大きな電流をコントロールできるトランジスタができて、みんなびっくりした。その間わずか、1ヶ月か2ヶ月位の間のことだった。それはもう、電流がびっくりするほどたくさん採れた。

例えば、入り口と出口に電圧を一定に10ボルトをかけ、それを制御するためにベース電流を一定量入れたとき、従来ば10アンペアの電流が得られたとする。このベース電流を2倍、3倍と増やして行く。すると従来のものでは、このベース電流をいくら増やしても、直ぐに出力電流は飽和してしまい増加しなくなる。ところがエピタキシを使うと断然違う。

それがどんどん伸びてきて動作領域がびっくりするほど広くなった。いわば、それまでは、いくら水道の栓を捻っても、10%か20%と、ちょろちょろとしか出なかった水が、どーと、90%以上も勢い良く出て来るようになったようなものだった。

1) エピタキシャル・メサトランジスタの最適化デザイン

エピタキシという製造プロセスは、蒸着ではなくて、いわゆる気相成長と言うそれまでと全く異なる方法であった。

蒸着は金属を熔融して蒸発させ、ターゲットに向かって飛ばしてそこに再び着けて金属にする。一方、気相成長は気体のままターゲットに、降り積もらせるようにして金属層を形成する。

高温の真空中でガス状態の4塩化珪素という分子から分解したシリコンのアトム(原子)が、1個つづつシリコン・ウェハーの表面に着いてくるのを待つのである。

1100℃~1200℃程度に加熱された炉の中にシリコンと水素の原子が化合した分子のガスが入っていて、これがシリコンの表面につくと水素がなくなって、シリコンの原子だけがシリコン・ウエハーの上に積み重なって結晶となりきれいに並らんでくれる。

エピタキシというのは下地と同じ結晶が成長すると言う意味で、従来の約300分の1位に非常に抵抗率の低い基板の上に高抵抗率の結晶を成長させることができる。

それまでは、その2センチぐらいの直径のシリコンのウェハーの結晶をからチップを切り出してきて、その表面を酸化させ、その一部にエッチングで窓を開け、そこに別の原子を蒸着等で付け、それを内部に拡散するようにしてトランジスタをつくっていた。

今度は、ガスの充満した炉の空間中で、ウエハの上に、シリコンを降り積もらせて結晶の層を作って行く。しかもウエハ全体に一度で加工できるので、それまで手作業でやっていたのと全く違う。また、非常に薄くできさらに抵抗は低くできる。

必要な厚さだけを見切って構成すると、「中ぐりも」もはや全く必要がなくなる。そうなると、トランジスタの抵抗は少なくなって、特性はもう格段によくなる。

しかし、逆にエピタキシの抵抗率を、高くするということは、そう簡単にはできない。そのため、非常に高電圧のものをエピタキシアルでつくるということは、現在でもなかなか困難なのである。

それは、エピタキシアルの結晶は気相中でつくるが、周辺から蒸発してくる不純物があって、それがこの中に入ってしまい抵抗値を下げることになり、高い抵抗にすることは難しくなる。

従って、結晶をつくること自体が大事な仕事で、どうやって厚さ、抵抗率をどうやってコントロールするのか、あるいは測定はどうやってするのか。また結晶欠陥というのがいっぱいできてしまうが、それをどうやったら減らすことができるか、そういう基本設計が非常に大事な仕事だった。

そして、その目標に合うように、エピタキシーの結晶を作るプロセスで、厚さ、抵抗率、均一性、欠陥などを正確に制御するのは、なかなか大変だった。

実験ではエピタキシは、3坪ぐらいの部屋でごたごたとつくっていたが、本格的にトランジスタの開発をやろうということで、翌1961年の2月頃には量産用の設備ができ上がった。

エピタキシアル結晶製造は塚本課長、その下の星金治(ほし きんじ)と三沢昭(みさわ あきら)が分担し、川名は相棒の宮岡千里(みやおか せんり)とトランジスタの開発を担当した。

エピタキシ結晶化プロセス担当の星達のGp.がその要求に従った結晶を造った。

川名は、トランジスタが要求する結晶構造設計を担当し、それを使ってトランジスタをつくった。そして「これの抵抗率はこれじゃだめだよ」とか「欠陥が多過ぎる」とか、評価した結果を、星達のプロセス担当者にフィードバックした。

トランジスタでテレビを開発するときの最大の問題は、やはりブラウン管の放電でトランジスタが壊れることだった。

そのためにはコレクタ抵抗を下げるしかない。必要な電圧を保つため一定の抵抗は必要だが、それでもブレイクダウンを起こしても抵抗が低いために壊れないようなものにしようとすると矛盾した特性が求められる。

安定する領域を広く確保するというバランスの問題になった。

それにはエピ界面のなだらかな不純物曲線を利用した極限設計になった。

しかし、同時に川名としては、前から考えている通りできるだけチップサイズは小さくしたい。小さくすれば、一枚のウエハーから一度の処理で取れるチップの数が増やせるだけでなく、欠陥が減って歩留まりも上がるし、リーケージ(漏洩電流)も減少できる。

しかし、チップサイズを小さくすれば、放電耐圧はやはり難しくなる。

こうした特性は、チップサイズと構成パタンが決まれば、あとは厚さや、結晶の抵抗率できまるのである。

限界的に抵抗率と厚さを、その目的に「最適に合ったものに設計する(オプティマイズ)」ということになる。

所要の特性を出すためには、厚さと抵抗率をオプティマイズするといっても、同時にチップサイズとの関連があった。チップサイズを決め、厚さを決め、抵抗率を幾らにすれば、我々の目標とするものに達成するかどうかということが基本設計の問題であった。

これらの仕様がうまく設計できたとしても、それが製造プロセスで実現できなくてはどうしようもない。

トランジスタの特性を、プロセスの担当者に、結晶の抵抗率や厚さなどの方向に翻訳し、フィードバックして、プロセスの条件を追い込んで、オプティマイゼーションを続けていった。

抵抗率のコントロールは、ガスの中に不純物を入れる。しかし、一方では、その基板からも不純物がついてしまう。

しかし薄くし過ぎて、ある限界のところまで行くと、裏側からの別の原子の拡散とか、あるいは放出ガスの影響が支配的になったり、供給ガス成分の方が支配的になる、といった微妙なことがいろいろ出てくる。

当時は4塩化珪素というガスで、この非常に純度の高いガスを用意しておき、それを流量計ではかりながら、ボンベの中から水素で薄めたものをして出していって、エピタキシャルを造った。

エピ層の抵抗はステップ的に変わるわけでないことは理解していたが、エピ結晶技術者、星との共同開発となった。

様々な条件でエピを作り、トランジスタを試作して評価するという人海作戦的で手探りで開発を続けた。

開発に時間が掛かったが、その年の半ば以降には基本的な開発を終了し、生産に向けて準備を進めるようになった。しかし、メサ形成工程による問題、フォトリソグラフィーの量産技術の問題などやはり大変であった。

こうして、テレビ回路でいちばん電力を消費する偏向回路、あるいは同期回路に、初めてシリコンのエピタキシャルメサ形トランジスタが試作された。

思ったとおり、これこそ5インチのテレビ設計の要求にピッタリのものであった。そこで、エピタキシャル法による単結晶製造を始めたが、これが今までの単結晶製造の概念を打ち破るもので、ガスの純度、半導体表面の取り扱い方法、ガスの流れのコントロール等々、今までよりも1桁も2桁も難しい製造技術が要求された。試作ラインの準備を整えたのが、1961年の春。秋にはやっと量産化のめどがついた。

そこで、製造ラインに乗せたわけだが、セットの生産も始まろうかという翌年の2月になっても、なかなかトランジスタの完成品数量が上がらず苦労の連続であった。

また、この5インチではカー用テレビとして自動車に載せて、走りながらでもテレビ受像ができるようにという、用途の目標が定められていた。そのため、自動車自身が発生する電気的雑音や走行に伴う受信電波の変化にも、十分耐えられるようにしなくてはならない。

このように、家庭用の据置型テレビや「TV8-301」では現れてこない、未体験の問題も取り組まなくてはならなかった。こうした問題の解決のため、担当者は連日帰宅が夜半の11時、12時となる。日曜、祝日も関係ない。連日遅くまで頑張っている部下を横目に、上司も帰るに帰れない。日曜日も家にいては悪いような気になる。それほど、皆の取り組み方は真剣であった。

エピタキシで、トランジスタのモデルを開発し、必要とするトランジスタ機能に必要なエピタキシ構造とチップ面積を決め、プロセスを制御し、特性を測定し、開発を進める、本格的シリコンエピタキシャルトランジスタの最適化プロセスを確立した。

幾つかのブレークスルーができ、コレクタ抵抗を激減させ、ブラウン管の放電に耐えるTV用のトランジスタが開発できた。

これらによって、まさに目的に合った、エピタキシャルメサ型のシリコン・トランジスタの実用化開発ができ、世界初のオールトランジスタテレビが、「マイクロテレビ」としてが完成したのだった。

2)究極のエピタキシ・プレーナ型半導体の登場

究極とも言うべきエピタキシ・プレーナ型半導体がいよいよ、登場する。第3のマイルストーンである。

ソニーもその開発を模索していたが、それもまた、アメリカから発表された。半導体は、またまだ、発展途上にあったのである。

1959年、フェアチャイルド社のジーン・ハーニーがシリコン接合型トランジスタの製法として、画期的なシリコン・プレーナー型トランジスタの製法を発表するとともに特許を申請していた。

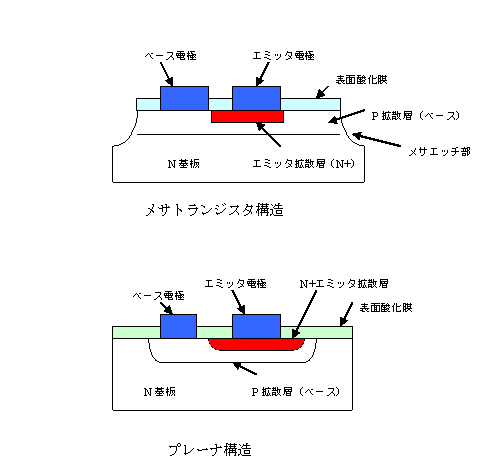

これは、合金型トランジスタのように両面に拡散する必要がなく、メサ型トランジスタのように台形に削る工程がないので生産性も優れた画期的な発明だった。

1947年初期に、点接触型トランジスタが開発されて以降、合金接合型トランジスタ、成長接合型トランジスタ、メサ型トランジスタのような接合型トランジスタが開発されてきたが、それぞれ生産性が低くかったり、品質(特に高周波特性)が安定していないなど、一長一短があった。

合金接合型トランジスタは量産性に関しては比較的優れていたものの、高周波特性を向上するためにベース層を薄くとすれば、機械的強度が不足した。

拡散型トランジスタはベース層を薄く出来るので高周波特性が向上したものの、当時の拡散型トランジスタの一種であるメサ型トランジスタは生産性が低かった。

1957年にベル研究所のカール・フロッシュとリンカン・デリックによって選択拡散法が開発された事により、高周波特性が向上して品質が安定するようになった。

このベル研が開発した選択拡散法を活用した製法でシリコン基板をコレクタとしてこれを熱酸化して表面にシリコン酸化膜(SiO2)層をつくり、これを拡散マスクとして用いる技術で、このSiO2層にフォトエッチング法によって窓孔をあけて、この窓孔から拡散を行い、1工程の拡散が完了すると再び SiO2層を表面に構成させるプロセスである。

これをベース層、エミッタ層と必要に応じて順次上面から選択拡散を繰り返してトランジスタが完成する。これによってトランジスタの量産技術が確立され、さらにこの技術が基礎となって2年後に集積回路技術へと展開する画期的な発明であった。

この製法はSi表面に構成されるPN接合の境界部分を自己整合的にSiO2膜で覆う構造となるため、外部から浸入してくる水分や稼動イオンの浸入を防ぐ事で動作上の信頼性が大幅に向上した。

それだけではなく、結晶の表面問題が原因で実現できなかった電界効果トランジスタ(FET)も、このSiO2酸化膜技術の適用によってMOSFETとして実現に至る。

エピタキシャル・プレーナの技術がIC, LSIへの引き金になった。プレーナ法を用いたIC特許はFairchildのNoyceのもので、プレーナを発明したFairchildだから出来た発明であった。ICの発明はTIのJ.Kilby(ノーベル賞受賞)が行ったとされているが、現在のIC,LSIはNoyceの発明に基づくものである。

またエピタキシアル技術は、当時ソニーがリードしたバイポーラICを構成するための基本技術だった。また、それなしには有効なIC(bipolar IC)は出来なかったといっても良い。

その後MOS ICの時代が始まりまったが、現在のMOS LSIはほとんどエピタキシアル構造を使っていない。それはバイポーラと動作原理が異なるからである。しかし、エピタキシアルは現在でも極めて重要で、bipolar ICだけでなく最先端のSi/GeのICやstrained Siを用いたMOS LSIなどはエピタキシアル技術を使っている。また化合物半導体はすべてエピタキシアル技術の上に構成されているからである。

フェアチャイルドがプレーナを考えついたニーズというのは、信頼性の問題であった。当時、トランジスタはそのころメタル間で、ハーメティックシールを電気溶接でバシッとやっていた。その溶接で火花が出ると、メタルそのものが熔融して酸化して、半分酸化して細かい粉になって飛び出す。それがメサのところにくっつくと、ショートしてしまう。フェアチャイルドは、この問題の解決のために、いっそのこと全部、酸化膜で覆ってしまえば、パーティクルが飛んできたって大丈夫ではないかと、ハーニーという男が考えた。でも基本的に選択拡散の技術というものがあって、酸化膜をそこに残せばいいだけの話ですから、もともとはベル研究所がオリジナルである。

しかしそれをベル研究所は、そこのところに気がつかずに特許にしなかった。

これができて半導体缶やガラスで封じが要らなくなって、樹脂で固めることで済むようになった。

逆に、ソニーでは、そのガラスの封じ等を担当していたエンジニア達が「ガラ(ス)研」というソニーの内でマイクロテレビの開発部隊の母体となるゼミをつくって、半導体からマイクロテレビへ、またトリニトロン・カラーテレビまで生み出していったブラウン管開発の母体になったという背景もある。

カラーテレビでは、もっと高圧が高くなり、また、放電現象も増加する。川名には、テレビに使うためには高耐圧でなくてはいけないという気持ちがずっとあった。

プレーナという画期的なプロセスをを使ってパワー的なものができないかということを狙っていた。

フェアチャイルド(FAIRCHILD)社のノイスはその社長であったが、後に独立してインテルと言う半導体の最大の会社を創業することになる。

そのノイスとNECの長船(おさふね)さんが話し合い、他社に先んじてライセンス契約を結んだ。

しかし、初めは5%のロイヤルティーで、いかにも高く4.5%からスタートした。そうしたら日本ではみんな怒って、「こんなものはだれが使うか」ということになって、ソニーも、東芝も、日立もやらないと言い出して、それで大騒ぎになった。

しかし、ソニーは、その特許の導入に遅れを取った。

しかし、川名達は、プレーナは本流だからやらなくてはならないと思っていた。

そんな中で、また岩間は、「これで究極のプロセスが現れたことになるかな」とつぶやいた。そして、岩田三郎の課を再編成して、その課だけでやれと指示を出した。しかも、それは量産するかどうか決めたわけではない。まあとにかく研究だけをやれと不思議な指示だった。

そのプレーナをやる仕事を川名がチームリーダとしてやる事になった。矢木肇や、宮崎正義(みやざき まさよし)などがメンバーであった。後で朝比奈秀郎(あさひな ひでろう)が加わった。

川名はずっと偏向回路ばかりをやってきていたので、プレーナでは、小信号と、ミディアムパワーと、この二つ両方をやりたいと思った。

エピタキシアル・プレーナでチップサイズを小さくして、やはり画期的に良いトランジスタをつくりたいと思っていた。小信号は、チップが小さいから簡単にできる。しかし、ミディアムパワーとなるとそうはいかないので、「これはおれがやる」と言って始めた。

小信号プレーナトランジスタは宮崎が担当し、また彼はフォトリソグラフィーの担当でもあった。矢木はFETやセンサーの開発も行った。FETはソニーの有名なコンデンサーマイクの誕生につながった。

しかし、やってみると、トランジスタの試作はできるが、歩どまりが非常に悪い。もう一つの問題は、メサトランジスタに比べたら断然耐圧が低かった。その取り組みは、1962年に始めたが、試作品できたもののなかなか量産ができなかった。

1963年末ころ、岩間から川名に電話がかかってきた。

“「ちょっと来いよ」と言うから行ったらあの人の悪いくせで、机の上に足を投げ出して、「おまえは、うちの半導体で何が一番大事だと思うか」みたいなことを言ってね。何を言われているんだか。突然、何だろうと思って、でも「生産技術が大事なんじゃないですか」と”。

「図9.3」 メサ及びプレーナトランジスタの断面図 F.7)

そのころは厚木でも生産は歩留まりがよくなくて、四苦八苦していた。シリコンのプレーナもまだやっていないし、その辺のところをしっかりやるという、生産技術が大事ではないかなという意味を含めてそう言った。

そうしたら、「あ、そうか。おれもそう思うよ」と言って「だったら、おまえ、厚木に行ってくれないか」と。だまされた。それで厚木に行くことになった。

課長の岩田三郎は、私が「岩間さんに呼ばれて、こう言われました」と言ったら機嫌が悪くて、「うちの部長はだから困るんだ。おれを抜きにして直接部下に命令するから」と嘆かれた。

それは1963年ごろだった。何とか物にしようというつもりで、10月頃そのデバイス開発の仕事を持って、半導体の製造が集中し始めた厚木工場に異動になり、そのあたりから少しずつ生産的な対応ができるようになった。

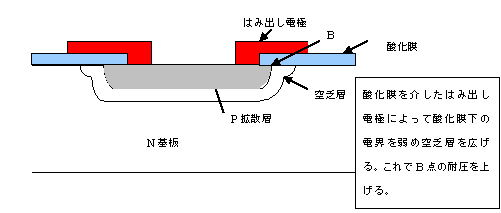

3)エピタキシ・プレーナ型半導体のガードリンク法の開発

拡散でPN接合をつくると、その構造が急角度で変化するその曲がったところに電界が集中する。そうすると、ブレークダウン現象という絶縁破壊現象がそのエッジで起こってしまい、耐圧が高くならない。

メサ型にくらべプレーナ型では、半導体の表面は格段と安定して信頼性が非常に良くなる。しかし、プレーナで高耐圧をやろうと思うと、なかなかできない。ブレイクダウンが必ずそのエッジの電界解の集中したところで起こる。そのために耐圧が上がらない。

これをどう改善したらいいかということで、随分考えた。そこで、ガードリンクをエミッターの外側に入れることを思いついた。そうすると、電圧が2分されるわけで、これが三つあれば三つ、四つあれば、どんどんどんどん電圧が降りてくるから、耐圧がプレーナでも上げられるだろうと。

これは現在でも、プレーナ高耐圧デバイスでは、世界中で使われる様になった画期的な発明であった。

[図9.4] ガードリンク法のトランジスタの断面 F.7)

4)エピタキシ・プレーナ型半導体のハミ出し法の開発

川名は岩田三郎と共願で、ガードリンク法の特許を出願した。

そうしたら仲間で矢木肇(やぎ はじめ)達が、「電極をつけるなら、それをちょっと延ばしてやればいいんじゃないか」と、酸化膜の上の境界を超えて電極を延ばしてやれば良いということを考えた。

そうすると、そこに受ける電界を改善することができ、耐圧を上げることになる。これは「はみ出し電極」と言うことにした。

こうして、2つの方法が現在でも使われている。

[髄9.5] はみ出し電極構造 F.7)

5)エピタキシ・プレーナ型半導体の型ガス拡散法の関発

もう一つの問題は、プレーナにするとメサより、非常に歩どまりが悪くなるという問題があった。それはエミッタ拡散で燐の拡散をするとき酸化膜に微小な異物があると、そこを核にして、燐のデポジションが始まる。

これが酸化膜を突き抜けて下のシリコンに局部的燐拡散を起こす。これが不良の原因になる。

当時はいくらやってもなかなか解決できなかった。コントロールできる燐拡散をやらなくてはいけないのではないかと考えた。

これが、燐の塩化物を気化して炉に導入するいわゆる「ガス拡散法」の開発につながった。

そのときに酸素を加える方法を発明し、特許となった。これで、大変コントローラブルになった。

それまでは五酸化燐を気化して使っていたが、それは非常に吸湿性が高く、いくら気をつけてやってもたちまち水を吸収してしまって、蒸気圧が変化してうまくいかなかった。酸素を加えるところが大事で、コントロールができるようになるだけではなく、若干の洗浄作用がある。

というのは塩素が入っているので、塩素が表面の洗浄作用があるということで、非常に改善された。

この「ガスソース型リン酸拡散法」の発明も、その後の半導体の発展に大きな貢献となった。

こうして、遂に、5インチのマイクロテレビに繋がった、

6)発明した本家のベル研も驚いた

こうした成果を塚本が、ベル研に逆に従来のトランジスタの特性とエピタキシの特性の両方を持って行った。

「うちはこんなのができているよ」と、ベル研究所でエピタキシーをやっている人に話したら、非常に驚かれた。

「じゃあ、これで」と帰るときに、エレベーターに乗ろうと思ったら廊下まで出てきて、「さっきのデータをコピーさせてもらえないか」と言われた。

彼らは本当にびっくりしたようであったが、とてもこんな特性のものができているとは思わなかったのであろう。塚本も、「おれたちが先輩のベルよりいいものをつくったのかな」と大変嬉しかったと語っている[生き証人の聞き取り調査]。

この開発によって、量産法も確立することができた。それまでは、チップを一つづつ作っていたが、原子を一つづつウェハーに降り積もらせるとはいえ、ウェハーごとに一度に、ドーンと大量にできるようになった。

しかも、抵抗が小さくなり、ウェハーのプロセスとなったので、薄くもできて、チップサイズも大体1.4角ぐらいに小さくできるようになり、どんどん量産ができるようになったのである。

エピタキシャルを先に考え出したベル研ではそういう特性が出ていなかったのに、ソニーでは何故出たのだろうか。

川名は、「これはやっぱりエピタキシの厚さと抵抗率のオプティマイゼーションです。それはトランジスタの特性に対して、どれだけ詰めてやるかどうかということです。ベルは、きっとやっていないと思う。こっちは、そこのところだけを一生懸命やっているということですね。」と、用途としてのターゲットが明確であったことを指摘している。

そして、もう一つ、それは川名等のトランジスタ開発者と星等のプロセス開発担当者達と連携作業の勝利であったという。

「そうです、連携です。もうこっちは限界的にチップサイズも小さくしたいし、抵抗値も下げたいし、ブレイクダウンしても壊れないようにしようとか、そんなことが目標でしたからね。そういう問題意識は、ベルにはないはずですよ。」とも言う。

まず目的意識がまず違う。テレビをつくるということがないから。ここ一点に絞って。ベルはきっと、それはやっていない。「我々はそれが目的ですから。構造のオプティマイゼーションと、それに合うようなプロセスのオプティマイゼーションと。そういうものが要求特性に対して、プロセスとして一貫して追求した」と。

だから、できたものを見たら、初めて「ああ、こんなものができるのか」と、ベルはきっとびっくりしたのだろうと川名は言う。[川名喜之、ソニー初期の半導体開発記録]

まず目的が明確で、それゆえにまた、そのためにプロセスと設計の協力関係ができたことがその違いとなったのであろう。

7)5インチのTVと2SC140のマッチング

このトランジスタの型名は、2SC140、種類は、二重拡散型エピタキシアル・メサ・トランジスタ、1960年6月開発開始、銅年2月量産開始、最初に搭載した製品は、5インチテレビTV5-303, 翌1961年4月発売だった。

トランジスタの型名2SC140を1960年の秋の電気学会に、日本で初めてのエピタキシアル・トランジスタとして発表した。

川名は、シリコン・トランジスタを実用化開発で数多くの技術を開発し、特許をとった。ソニーには、特許表彰制度があって、川名は表彰も幾つかもらった。“櫛形電極”の特許で井深さんから1級の表彰で、“一番儲かった特許である”と言われたことが、一番記憶に残っている。

このとき開発された、オーミックでコンタクトをとりそれとシリコンとの電気的特性を確保して、なおかつハンダづけしたときにこの膜が破れないという構成とプロセスの概念は、現在では多少やり方が違っているが、技術的には同じ思想のものである。

こうした現在でも使われているいくつもブレークスルーを通して、シリコン半導体がようやくパワー電力をコントロールできる実用的なトランジスタとなって行ったのである。

大量につくれる、大量に売れる、初めてシリコンが、ある意味では本格的に大量生産、大量使用、大量消費、それでインパクトを与えられるような商品の基礎をつくった。そういう意味では、シリコンのエピタキシアル・トランジスタというのは、ソニーにとっても非常に大きな一つのステップとなったのである。

このテレビは、「トランジスタがテレビを変えた」とのキャッチフレーズと、マイクロテレビというペットネームがついて、大変好調で、どんどん売れたが、トランジスタもどんどん生産もできたのである。

2.8 Made in JAPAN へのSONYの挑戦

1)ニューヨーク5番街の日章旗と5インチTV

ソニーは、再び、ニューヨークから米国に入った。

ソニーは、世界初の8インチのトランジスタ・テレビに失敗し、その2年後の1962年に、ソニーは、5インチのTV5-303が開発できた。

アメリカ市場への参入には、トランジスタ・ラジオでは失敗したUSの東岸から、カルフォルニアに再上陸し、東側のニューヨークに辿り着き、デパートの時計やカメラ売り場で手掛りを掴んだ。

そして盛田と黒木靖夫が採った秘策が、ニューヨークの5番街にショウルームをオープンすることであった。

高級店のショウウインドウがひしめくニューヨークの5番街に、SONYを刻んだショウウインドウのゲートの上に、日章旗と星条旗を掲げたのである。

数千人の群衆が押しかけた。それには、ロバート・ケネディを招待するという盛田の離れ業があった。そして、メディアもそれを目当てに押しかけたのである。

そのショウ・ウインドウに飾られていたのは、”SONY Japan”の機銘板を付けた5インチのマイクロテレビであった。

因みにNHKのピロジェクトXでは、”トランジスタを売った男達”として、トランジスタ・ラヂオが主に語られているが、映像ではその後のマイクロテれビが飾られているシーンが多い。

2) 日本初のニューヨーク証券市場への上場を目指す

さらに、もう一つの仕掛けを盛田は用意していた。それは、ニューヨークの証券市場への日本初の上場であった。

当時、日本企業が直接上場することはできない。ただ、ニューヨーク証券取引所が、ADR、正式名称はAmerican Depositary Receiptと呼ばれる米国預託証券を仲介する金融機関を通して交換することで、アメリカ人がソニーの株式を買うことが可能になる。これは、今で言うフィンテック・イノベーションでもあった。

ソニーは、野村証券と組んで、それに挑戦した。当然ながら、会計基準が異なる。連結決算も必要となる。

特に日本企業には、水増しされたと見なされる預かり金すら売り上げに数える商社や広告代理店やゼネコン業界があり、国営系の独占企業ともに、口頭での取引の商習慣すらあった。

子会社や工場との支払いや、材料の購入にまつわる取引や在庫責任、そして設備の貸与も文書がなくてはならない。

申請してから、徹夜に次ぐ徹夜で、経理や法務や管理部隊が盛田の指揮の下、頑張った。

証券取引所やSECの審査は、厳重だった。彼らは、日本の商法の英訳すらもソニーに求めてきた。そして、実際に、工場や倉庫まで、実地調査を実施したのである。

そして、遂に、日本初のADRの発行に成功した。

盛田は、トランジスタ・ラジオやテレビに興奮したアメリカ市民が、ソニーの株主となり、その株主達が、ソニーの商品を買うことで、ソニーのファンを獲得し、厚くして行ったのである。

ソニーは、300万ドルのキャッシュを手に入れた。それで半導体やテレビ開発に注ぎ込んだ投資は、一気に回収された。

これは、井深や岩間や、半導体やその回路やブラウン管やセットを開発したエンジニア達の作りだした価値を、盛田達がキャッシュに変え、形にして見せてくれた結果であった。

それだけではない、既に投下されたキャッシュは、半導体技術や設備などの形で、さらには、人材等の潜在的資源の形で、ソニーの中に蓄積され、増幅されて行ったのである。

さらにいえば、SONYというブランドの潜在的価値は、日本やアメリカで、良い顧客や良い投資家による、良い期待のネットワークを駆逐しつつあった。

これは、圓生の”1文惜しみ”という落語にもある、”売り手よし、買い手よし、世間よし”という近江商人の”奉加帳を使う一挙両得、3得の法”という話しに似ている。

奉加帳とは、本来寺社の建造の使う寄付を集めた記録帳であるが、落語ではその出し手に客にもなってもらうことを狙って商売を始めようとするが、しみったれの商人に1文しか出してもらえず、奉行所と意趣返しをするという話しである。因みに近江は東山道、東海道、北陸街道が交わる愛知に近い要路でもあった。

そして、続く9インチ、4インチ、さらに”Made in JAPAN”のブランドイメージを高くする7.75インチのマイクロテレビの開発に繋がってゆく源泉となったのである。

さらにそれが次のソニーのユニークなカラーテレビ、トリニトロンの開発と、ベータマックスへ開発への道に繋がって行った。

2.9 不意打ちだった9インチ・テレビのつまづき

”好事魔多し”と言うべきか、事件が起きた。大成功した5インチに続いて製品化した9インチのTVが、問題を起こした。

サンプルとして空輸した数台が、NYに届いたとき、ブラウン管が前面のベズル枠から外れて、キャビの中に落ち込んでしまっていたのである。

事件は、新任の製造技術部長となったばかりの大賀典雄が頼りにしていた課長の沖栄治郎が英国出張中に起きた。

メカ設計を担当していた北村次長は、その日の夕方テレックスの連絡を受け、電子管開発部1課の大越課長の下の信頼性の加藤GP.に助けを求めた。

ちょうど、半導体は、ゲルマからシリコンに世代が代わり、メサ型が開発され、さらにプレーナ型へと急速に進化しつつあった。

岩間が全国の大学の教授達の所に訪れ紹介された優れた7人の人材達は、こうした進化をさせると、それぞれが、後輩達に途を譲った。その一人に加藤善朗がいた、彼は、江崎の下に居て、安達と共にメサ型の開発にも成功していた。

ただ、技術の発展のスピードは速い。大学・大学院で世界の最先端を研究して企業に入っても、7年でその価値は半減するた。

大越は、物理であったが、金属、冶金、ガラス、有機・無機化学、電気、機構、窯業、写真、真空等の最先端の各専門分野を毎年決めて勉強を怠らなかった。

岩間の集めた7人の侍達は、それぞれ新しいマネジメントに関する専門分野に焦点を合わせ、半導体から巣立って行った。

その一人の加藤は、信頼性を専門としたが、それには、岩間の強い説得と指導があった。そして、電子管開発部1課で5人ばかりの係を結成していた。

しかし、日本では戦後のGHQが通信のネットワークを維持するために開いたSQC:統計的品質管理の講習会によって盛んになっていたが、信頼性という概念は、まだ名前すら知られていなかった。

最も、USでも、ミサイル開発や大型計算機や電話の交換機システム等の、大型システムの開発のための、信頼性やそのためのプロジェクトマネジメント技術の研究が盛んになったばかりで、「信頼性」の定義が確立したのは1960年代の後半であった。

加藤は、ソニー社内で”信頼性ゼミ”を開催した。ソニーでは、岩間が各技術の分野のエキスパートを見定めるように目を掛け、育てていた。

それは、SKリストやERリストとして、社内の技術部門に毎月回覧された。SKは、誰がどのような論文や文献のコピーを図書室に依頼したかのリストであり、ERはエンジニアリング・レポートのリストで、タイトルや筆者と部外秘や社外秘の区分判定がついていた。

また、USのTransaction of Anual Symposium of QC & Reliability は、毎年ピアレビュー付の数百編のアーテクルが掲載されていたが、それをソニーは、航空機便で取り寄せていた。

その表紙には井深社長の大きな日付入りの丸い社印がボンと押してあった。それを図書室で見つけ、裏カバーの紙のポケットに差し込まれている読者カードを見ると、必ず岩間専務が一番で借りていたのである。

こうして、半導体、電気回路、機械工学、コンピュータ、金属、化学、窯業、ガラス、生産管理、経営工学等の専門家のレポジトリーが社内で公開され共有されていたのである。

もちろん、専門ジャーナルは、応用統計だけでもUSからJASA、UKからBiometrika等4誌が継続購入されていた。

そして、極め付きは、”技術交流会”であった。そこではあたかも大学の文化祭の趣で、研究所や、エンジニア達がこっそり上司に内緒で研究したり開発したりした技術ネタを、展示会さながらテンでのブースを構え、ポスターを書き、試作品やポンチ絵で、井深さんや岩間さんや他の事業部の担当者の眼を引くように趣向を凝らしていた。

こうしたエンジニアのインフォーマルなネットワークが何重にも構築されていた。

信頼性ゼミも、自主的に本社や品川や厚木の半導体からの参加者で活動した成果を発表し議論していた。

ともかく、先輩格のUSでは、信頼性は、大型システムが対象で、ほとんど参考になる技術や理論がない。

岩間に説得されて発足した加藤部隊は、そのフィールドへのアプローチを探していた。

クロマトロンは、吉田部長の電子管開発部の手を離れて、大崎工場に移管され、時折、問題が持ち込まれる位で、具体的なテーマを探している時期であった。

例えば、岩間からも、PVのアンペックスの特許侵害へのリクエスト・ツウ・ディスカバリーへの実態データへの対応や、研究部が開発していた世界初の電卓のソバックスの信頼性保証問題等の相談があったりしたが、加藤は、コンスーマプロダクツの信頼性の設計問題に対する実装へのアプローチに悩んでいた。

製造技術課の沖栄治郎の部隊は、5インチの後、9インチを製品化し、4インチの開発に掛っていた。加藤は、部門が異なる大賀部長が率いる沖に、そこから8台の試作品を駆り出すことに成功して、木製のテーブルに並べ電気を入れ眺めていた。

昼の食堂から2階の職場に戻ってみると、2台の画面が消えていた。それが、ソニーの信頼性技術の開発への第1歩であった。壊れないはずの半導体でも、故障が起きることが目の前で確認できたのである。

そんな折、9インチTVのブラウン管落ち込み事件が勃発した。それはちょうど、課長の沖が、ヨーロッパに出張中のことであった。

メカ担当の小山係長と北村次長は、信頼性Gpに駆け込んだ。

信頼性の担当者は、現象の再現性を確認したいとして、4台の組み立てたばかりの試作品を用意してもらい、落下試験を行った。

本来、製品の落下衝撃強度は、MIL:アメリカの軍用規格による衝撃試験機を使うのが正式なアプローチであった。信頼性Gp.は、半導体用の、衝撃波形や衝撃強度を制御できるMIL規格の装置を保持し、改良して、ブラウン管等にも使えるように用意していた。

ただ、こうした”アブノーマルな問題”の診断法は、細部に入り込む以前に、ありのままの症状を観察する必要があった。そのための第一歩は、問題を再現することが、まず基本であった。

近くのコンクリの柱に印をつけて、そこから、梱包したままの9インチTVを落下した。

高さ40センチでトライした、開梱して見たが、発砲スチロールが少し変形していたものの、ブラウン管はきちんとベズルに保持されていた。

50センチでも何も起こらず、60センチでも大丈夫であった。70センチでも無事で、80センチでは、天地面を逆にして2階づつ落下させた。

梱包材は、すでにぐずぐずになっており、通常の落下高さでの衝撃以上の強度が製品本体に罹っていることは明らかだった。

そこで、製品や梱包材のバラツキを考え、サンプルを取り換え、60センチから、6面全てを落下面とするテストに切り替えた。80 センチで、各2回でもOKであった。

もう一台を今度は、100センチから始めて、120センチまで行ったが、何事も起きなかった。

夕方から始めたテストは、既に22時に近づいていた。そのとき、北村にメモが届いた。「いまサンフランシスコに向かって、数千台を積んだ貨物船からの陸揚げを止め、Uターンさせて日本に返るよう、大賀部長が決定し、テレックスを発信した」、とのメモであった。

信頼性の担当者は、まだ新人であったが、「これは、対衝撃生に関しては、オーバー・クオリティである」、との診断を下した。

これを聴いた北村は、ポンと膝を打って、職場に引き返して行った。

ブラウン管とそれを押さえる画面の額縁に当るプラスチックのベズルがある。このベズルの裏側に、金属の真鍮でできたボスが埋め込んである。これはベズルを金型の中にプラスチックの熔けたドロドロに解けたのを流し込んでゆっくりと冷やしてこの額縁を成形するのだが、このとき、内側にネジを切ったこの真鍮のボスが埋め込んである。いわゆるインサート鋳物である。

テレビの組み立てラインでは、この額縁ベズルをコンベアの上に伏せ、その上こにブラウン管を面を下に置き、ブラウン管を押さえるように2センチ幅の薄いステンレスの板バネを、インサートボスにナットを入れて締めこんでいる。

ただ、ブラウン管は中を真空にするため柔らかい鉛ガラスなので、傷がつかないように、この板バネとブラウン管の間に、暑さ1ミリ、幅10ミリ位の塩化ビニールをクッションとして使っていた。

信頼性の担当者は、キャビの裏カバーとブラウン管を外して小さくし、40度の恒温槽にいれ、板バネとベズルのインサートに応力が掛かるようにゴムバンドでぐるぐる締め付けて置いた。

翌朝、恒温槽からそれを取り出して観察した。オヤッ と思って顕微鏡でインサート部分を詳細に観察した。明らかに異変が起きていた、インサートボスの周辺のプラスチックに、無数のヒビ割れが走っているのが見えた。夢中でポラロイドで撮影した。中には明らかにポロポロと脆くなっている部分もあった。

彼は、直ぐ同じ本社1号館の奥の階段を4階へと駆け上がった。そして、裏の重い防火扉を押して、製造技術部の部屋に入りかけたところで足を止めた。そこでは、部長の大賀が、大きな体の背中を見せて演説をしており、課員全員のミーティングが始まっていた。

「みなさん、大変なことが起こりました。現在船は、4000台のTVを積んで、引き返しています。また、課長の沖さんは、イギリスに居て、急遽帰国の途に就くところです。みなさん、至急全力を挙げて、原因は何かを調べて下さい。エンジニアとして、原因が判らないと言うことほど、最も恥ずべきことはありません」と、良く通るバリトンでの演説であった。

朝礼が解散して、北村を捜したが、外出しているとのことであった。11時近くたって、北村が帰社した。「ダウケミカルの研究所へ行ってきた。板バネとインサートボスの間の塩ビテープの可塑剤の移行では無いか」とのことであった。

担当者は、ポラロイドの写真を見せた。北村は、大きくうなずいた。以前、ソニーの分厚い木製の作業台の上に、青いビニールカバーを敷いていた。このシートに含まれる可塑剤が、製品の電源コードに移行し、ボロボロになって、危うく火事を起こしかけたことがあったのである。

高機能のプラスチックが沢山世に出るようになって、それらの相互作用が、下手をすると世にパンデミックを引き起こすリスクを増大させていることを、思い知らされた事件であった。

幸い、9インチは、無事出荷を継続できたが、改めて、信頼性の大切さを、思い知らされた事件であった。

≪前に≫ ≪目次≫ ≪次へ≫