序編 プロローグ

ビジネスはすべてイノベーションとなってくる

序編 プロローグ

ビジネスはすべてイノベーションとなってくる

8章 コア・プロダクツが波頭を超え母港に還える

~その2~

3.◇ 社会と出合うペネトレーティング・フェーズ

§3.1 ローカライズド・グローバライゼーション

グローバル・ローカライゼーションは、盛田が世界戦略を採った時、提唱した概念である.それを受けた出井伸之が唱えたのが、ローカライズド・グローバライゼーションであった.

盛田のそれは、ニーズのあるところに工場を造りその地にいわば住民とともに棲み付くというものであったが、出井のそれは、開発を含め地域発のビジネスがやがて世界に展開すると言ったさらに徹底した発想であった.

実は、当時世界最先端のメカCADがトリニトロンブラウン管を支え、世界最先端のエレキCADシステムがベータマックスのファインパターンICの回路開発を成功させていた.これには、岩間専務の後ろ盾があった.しかし給与や資材発注等の事務業務の隙間を縫って利用するというやり方では、専務の後ろ盾があっても、次第にスケジュールされた事務業務に締め出されて行った.遂に大崎は、ユニババックのコンピュータを導入して、IBMとハイブリッドシステムを採用した.CAD等コンピューティングパワーを必要とするのバッチ処理は、ユニバックで、トリニトロンの生産プロセスをモニタリングしたり、評価データを計測するためには、IBMのシステム7を導入し、リアルタイムOSを開発し、日本では初めて、構外LANで五反田の本社のIBM360と結んで処理する仕組みを開発した.

技術企画部が見直した結果、大崎も、厚木も、芝浦も、中研に至るまで、技術系はユニバックとなっていた.

当時、IBMの社外重役となっていた盛田は、面目を潰すことになった.そして全てをIBMに統合する方針が出された.

大崎工場と芝浦工場は、一緒に研究会を開いたりし、時々中研からも参加していたが、それらのほぼ全員がCADから手を引いた.その直接の切っ掛けは、ベータの回路開発で貢献した嵯峨根勝郎を、本社のコンピュータ部に異動となり、そこで”ソニーは、世界の連結決算を3日で出す”というプロジェクトに参加するこことになったからであった.

この騒動の後、アメリカから盛田の秘書をやっていた安藤国威が、大崎の技術評価Gpの加藤善朗の部屋に落ち着いていた.そこには、先に来ていた松本、ドイツから栗田や水島や、フランスから出井伸之らが帰国して集まっていた.彼らは、吉田が考える先の国際戦略やマネジメント法などを議論していた.さながら水滸伝の梁山泊の如しであった.

しかしやがて、出井は5代目の、安藤は6代目のソニーの社長に育っていった.

出井は、フランスに駐在し、ソニーフランスを創設した.そしてソニー製品のマーケッティングを代理店から採り上げることに成功し、直接コントロールできる道を拓いた.これに力があったのはパワー半導体の開発によってできた高級オーディオのアンプ等の画期的な新製品群であった.ソニーの役員会では、これを代理店のトランシャンを通す決定をし、その由を役員になった4代目の社長となる大賀がパリに行って出井に伝達した.

出井は新設したソニーフランスで売ります、と応えた.これは役員会決定であると、大賀.役員会決定であっても、従いません、と井出.

ただこのやり取りで、ソニーフランスはその1っ歩を踏み出せることになったのはソニー内部では有名となった.出井はまた日本勢で初めて、ユーロッパにカレーテレビの輸出を成功させた.彼は、政府の役人と議論と交渉を重ね、細い窓口をこじ開けたのである.ただフランス側も、筆筋縄では許さなかった.地方の田舎の小さな空港に限ってのみの通関を許可したのである.関税障壁や数量規制だとガット等国際問題となる.通関手続きをいわばサボタージュする、いっわゆる非関税障壁という裏の手であった.

時同じくして、PALシステムを特許障壁で固めっていたドイツも、ソニーは技術力で、擬似PALというブラジル向けに森尾稔等が開発した回路システムを使って、日本勢としてこれも始めて、ユーロッパの正面に切り込むことができた.

森尾は、電子管開発部時代から吉田が大切にしていたからテレビ用ブラウン管のパフォーマンス:F.O.Mの測定と評価を町田弘正の下で務めた、クロマトロンからトリニトロンの開発の目途が着き、トリニトロン回路セットの開発に異動した経歴をもっていた.クロマトロン時代、色選別機能の高圧の高速切り替えで、ビームが通貨する部分だけをスイッチングするというアイデアで特許出願をしたが、当時の特許部は、特許庁の代理人の様で拒絶権を権限とはき違えていた雰囲気で、社内で通らなかった.

森尾の後輩の布施は、これを研究して、特許出願の山を築き、クロマトロン時代は開発部が暇だったこともあり、社内褒賞制度もあって、月々の給与を上まった.この中には、後のトリニトロンのAGをレンガ状の形状にする特許もあったはずであるが、当時の官僚的となっていた特許部は、東芝とことを構えることは無かった.やがて森尾は、第5代目の社長候補と目されたが、出井がそれに着くと、おおがによって伊庭と共に副社長、そして副会長として出井体制を固めることになる.

◆ グローバル・ローカリゼーションの流れ

市場のある現地で生産する・・・これはソニーの世界戦略を志向した盛田の”グローバル・ローカライゼーション”の掛け声だった.

すでに、トリニトロンは、稲沢にブラウン管工場、一の宮と藤沢にセット工場を、1972年にUSにサンデエゴ工場、翌年UKにブリッジェンド工場、その翌年には、サンディゴにブラウン管工場を建設していた.

この海外展開の勢いは、1971年のニクソンショックによって加速された.

本社にはキャッシュが積み上がって行った.そして、アメリカは3子の赤字に悩んで関税アップやサーチャージを掛けてきた.

盛田は、「海外に工場を造る」と宣言した.芝浦工場は、東南アジアを目指して案を練った.

大崎は、こっそり、ソニーのキャッシュを調べた.300億円ほどものキャッシュリッチであった.

東南アジアでは、10億から15億円もあれば足りる.

一方アメリカの国情は急を告げていたと言える.いわゆる3児の赤字と、キューバ危機である.

ベトナム戦争で、国力が衰え戦費を賄うため増発した国債で政府は財政赤字となり、貿易赤字に加え欧州に流れ出たユーロダラーの還流もままならずUSの国際収支も赤字で、クレジットカードの普及で貯蓄率はほぼゼロとなり家計も赤字となっていた.

当時、大崎の吉田工場長の隣室の袋小路廊下の着き当りの小部屋には、ドイツから水島や栗田、フランスからは出井、USからは松本ややがて安藤等が続々と帰国し、そこに集結していたが、特定の仕事はアサインされず、いわば好きなビジネステーマを勝手に議論し、研究するいわば、大崎工場専用の良く言えばシンクタンクで実質は梁山泊だった.

そこでは、終日、国際戦略等が議論された.例えば、ビジネスモデルとして、「タンポポ戦略と竹の子戦略の優位性」について等であった.

「タンポポ戦略」の代表はオランダのフィリップスで、当時ヨーロッパ全土は本より東欧のポーランド等に工場を建て共産圏に落下傘部隊よろしく根を降ろしていた.

一方、コカコーラは、世界各国にボトラーと言われる瓶詰工場を造り販売していたが、その原液となるブラックパウダーは、US本国から供給するネットワークを握っていた.

フィリップスは白熱電球やテレビのPAL方式等の基本特許技術や互換性の2重公差や調和型と言われる抜取検査法等の周辺技術という品質や管理等の社内標準化技術を供給していた.

それに対し、コカコーラは、ブラックパウダーという秘匿された原料物質をUSから供給し、現地ではロシヤでもアフリカでも日本でもその地で使える水を使い、世界中で同じ味となる水処理という言わば周辺技術でローカライズしていた.

では、ソニーは、どのような国際展開方式を採るべきであろうか?等であった.

やがてこれは、ブラジルや南アフリカの現地生産戦略に繋がり、そこでの国家規格という周辺技術と調和し、大きな成果を挙げることになった.

USは、1969年頃になると、繊維に次いで、カラーテレビに超過関税ともいえるサーチャージを掛けてきた.いわば、超過関税である.

大崎工場は、すぐに現地で値上げを検討すると同時に、外国部の奥村部長に協力を仰いで、流通在庫を把握しようとした.

ソニーアメリカからの注文のセイバンのロットは、いま、何処にどれだけあるか、船積みの関税前、ボード上、USの関税倉庫、ソニーアメリカの各地の倉庫まで.さらに大都市のソニーの販売拠点まで追いかけた.

製品のシリアルNo.を幾つか調べるだけで、全米の在庫の流通中の台数の大よそが推定できた.6ヶ月分であった.標準は3ケ月で足りるはずである.生産管理担当は、青くなった.

値上げを10%とすると、価格弾力性をリスクを取って1.2と見れば、その後の販売台数は、20%減となる.100売れていたものが80となるのである.

流通在庫が、本来3ヵ月分で十分とすれば、240あれば良いが、実際は600もある.もし、工場の生産を100づつ続ければ、毎月20づつ積み上がって、3か月後には660になってしまう.

もし生産を80に縮小しても在庫は600のままで、600/80で、7.5ヶ月分の在庫となってしまうので、もっと生産量を削減しなくてはならない.

いま、生産量を50と半減しても、適正在庫の240にまで下げるには、12ヶ月、つまり1年もかかるのである.

一刻の猶予も許されなかった.生産管理Gp.は、直ちに生産ラインに対し、生産の1週間の生産中止を命令した.しかし、ラインは止まらなかった.

ラインリーダ達はそれまでに発行された生産のための部品の庫出伝票を倉庫に持って行きどんどん部品を庫出して組み立てラインを動かしたのである.

生産管理部隊は、一計を案じ、夜中に管理部隊を総動員して、組み立てラインの上に、部品や製品の段ボール箱を積み上げた.

この強硬手段のみが有効であった.

後年、リーマンショックに先立つ1年前、軽自動車メーカの鈴木会長は、アメリカのガソリンの高騰の報道を読んで、すぐ大勢の社員を名古屋港の船積みを待つモータプールに呼び寄せ、直ちに船積の禁止を命じたのである.最近会長を辞められた鈴木さんは、カンバン制度以上の優れたマネジメント力を発揮された.

その1年のタイムラグが、トヨタのカルフォルニアの工場を閉鎖する結果に繋がったと言えるが、対処のタイムラグの時間が、X倍生じると被害もX倍に増幅される.

いま、コロナの潜伏期間が2週間と言われているが、もしこれがゼロであれば、こんな被害は大きくならなかったであろう.また、PCR検査で陽性者を隔離できれば、すぐ感染者はゼロに出来ることは、先の数値のシミュレーションでも明確である.

減産は、現場に無理を強いることになる.

若いラインリーダ達は、自分より年上のパートの方々に仕事を与える以外の対処法をわきまえていなかった.

当初、工場の庭の掃除や草むしりや小石広い等をやったが、すぐに真面目な彼女たちは、小石も草もきれいにしてしまった.かといって町に出て行って、掃除をすると変な噂が立ちかねない.

リーダ達は、せがまれて自分の身の上話まで、自分の母親位の彼女らにする始末であった.

ただ、井深がコンベアの流れ生産に反対した.その意を受けて、ラインリーダ達は、QCの考え方やQCサークル活動をやっていたので、改善活動やそのマニワル等を、もっていた.ただ、ラインが止まっていては、データをとることもできなかった.

仕事の減少の被害を「半弦上陸作戦」と称する各ラインで平等に割り振る仕組みで頑張った.やがて、設計部隊が新製品を送り込んできて、その準備や立上等もあり、販売も回復していった.

また、値上げの予告は、買い急ぎの追い風となった.これが、もし、値下げや余計なプロモーションプログラム等の小細工をすれば、流通在庫は、津波になって積み上がってきた可能性がある.

セイバン管理の利点のもう一つが発揮された例である.

ただ、USは、3児の赤字に苦しむなか、キューバを巡って、窮地に陥っていた.

ソビエトがキューバにミサイルを送り込もうとしていたのである.ソビエトのフルシチョフとアメリカのケネディは、まさにチキンレースをしていた.

このときアメリカには、戦費を賄うため、外債を他の諸国に買ってもらう必要があったが、国際支払を担保できるドルの裏付けが揺らいでいたのである.

商務省ビルの地下にあった金の地金は、1トロイオンス35ドルで、ドルに換算して100億ドルを切ろうとしていたのである.

日本がロシアと闘ったとき、日本の外債を引き受けた英国の外債が100億ドルに相当していたのである.

かろうじて、ソビエトは、ミサイルをキューバに運び込むことを中止して、ことなきを得た.

§3.2 セイバンはイノベーションマネジメント技術

◆ セイバン管理の本質

製番管理は、イノベ―ションの攻めと守りのマネジメント技術,

つまり、イノベーションMoTの重要な分野であると言って良い.

大崎工場では、エンジニア達が、日夜設計活動を行い、製品構成と製造プロセス構成を進化させて、それぞれの仕様書を発行していた.

前者はECN:エンジニアリング・チエンジ・ノーティス、後者はPCN:プロダクション・チエンジ・ノーティスと呼ばれ、月々数百件が発行された.

これは、製品に転嫁され、世に出され受け入れられて始めて価値を生む.

ではこうした連続的進化を製品という形にどのように転化すべきであろうか?どのように区切って、何時どの工程に割り付けるか、またそれをどの市場の誰に割り付けるか.そうしたいわば、マチング・チェーンとも言うべき問題である.

これは、従来、サプライチェーンとかバリューチェーンとか呼ばれてきたが、関係者全体の価値:余剰の総和を最大化しつつ、かつその公平な分配法を実現するメカニズムやアルゴリズムは、まだノーベル経済学者達も手掛けていない領域である.

つまり、コア技術の用途とその用法とがマッチングでき、それが社会に広がって新しい様相となるためのプロセスのメカニズムのデザイン問題としてである.

その一つの構成が、セイバン管理と言っても良いであろう.

販売側と生産側が、日別の製造ラインの枠を巡り、どの機種を配置するかを調整して結論を出す.それで決まった時点で間に合うECNとPCNの最新バージョンを組み合わせて機種の構成仕様と製造プロセス仕様をフリージングしてセイバンに紐づける.

従って、製番には、品質、コスト、納期の各特性と要因もまた紐づけられる.

変化の大きな製番発行には、工場全体に緊張感が走る.マイナーな改良であれば省略されるデザインレビューも実施される.また、製番毎にメインテナンス用のサービス資料も更新され、メインテナンス用の互換性パーツリストも整備される.

従って、製番には、製品のQ:品質・信頼性 C:コスト D: デリバリ、の主要な要因である4M"s が規定される.

つまり、Man:作業者, Machine:装置、 Material: 材料、そしてMethod:加工法である.

つまりセイバン管理とは、いわばQCDに関する主要な属性を規定する技術情報という情報のバージョンの管理のフレームワークである.

それはまた、技術の進歩にとって欠かすことのできない、技術という情報が自然の法則に従って、いわば位置エネルギーを下げながら、かつ滞りつつ継続して流れて行く水の流れが形作る淀みのある河のようなものであろう.

◆ セイバン管理と一括発注

トリニトロンで採用したセイバン管理こそ、ソニーがスジの良いコア・技術を育て、グローバルにスケールアップできた、言わば”イノベーションのマネジメント技術:Innovation Management of Technology"の一つでもあったように思われる.

その基本である、”製番管理一括発注方式”こそ、技術管理の神髄である.つまり技術のフェーズ管理の基礎となるバージョン管理である.

ソニーは、技術のバージョンごとに、販売側とマッチングを採り、3ヵ月先の出荷台数のロットをまとめ、それをセイバンとして採番し、その部品一式を発注し、取り入れ設備と時季のマッチングを取って生産する、セイバン管理方式を採用していた.

つまり、セイバン毎にそのQCD、つまり品質とコストと量とが、客先向けに、その生産ラインとその時季に紐付けされ管理されていたのである.

もし、過剰な在庫が突如発見されたとして、その対策の新製品を生産する時、過剰在庫を道の様に把握したら良いだろうか?

もしあるキーパーツのA,B、C等の在庫がそれぞれ8か月、9か月、7か月見つかったとして、新製品の投入をどの位遅らせればよいであろうか?

ソニーに限らず日本の電子メーカは、日夜を問わず、エンジニア達が、クオリティとリライアビリティと造り易さやコストダウンに取り組んでいる.

価値は、労働によって形造られ、蓄えられる.ヒトは仕事によって造りだされた物以上は消費しない.それが蓄えられ、同じ労働力で、もっと大きな価値を生み出す資源を蓄える.

それが、精製された材料であったり、エネルギーであったり剛具であったりする.それは、さらにそれらが無駄にならないための不確実性を軽減するデータであったり、そのデータがヒトの心に伝わる言葉とつながって意味を持つ情報となり、そして、その情報が、資源を有効に使うための役に立つ知識、つまり技術となっている.

エンジニア達は、日夜そうした技術という情報を生産している.工場は、そうした情報をコピーし体現するプロセスである.

これは、ちょうど石や水が低き所に落ちて位置ポテンシャル安定する流れのような現象であろう.

連続改善による技術の連続バージョン・アップが起こり、その商品サービスが市場からの直接の評価に晒され、大量にフィードバックされてくる.こうした評価を効果的にQCDに反映させる技術のバージョン管理が重要である.

毎月開かれる製造販売会議では、向う3ヵ月間に売れる画営業からの機種別の販売量を、ラインの日別の枠組みにはめ込んで月々の生産出荷計画を立案していた.

そのクロス表は、機種ごとに1枚で、生産・出荷・在庫の3行を1段とし、日別の週間単位で、3ヵ月分がまとめられていた.

営業側は、国内営業とUSや欧州やアジアを代表する海外営業が出席し、この機種別で日程別の製・販・在表を使って、工場側と調整した.

生産側としては、なるべく機種切替をせず何日も連続して生産をしたい.販売側としては、各機種がなるべく大山でなく小割りしてスムースに出荷してもらえる方が良い.

国内の仕入れる店としては、その月に仕入れた商品分を毎月20日に締めて、翌月末に決済するので、21日にできるだけ売れ筋の機種を仕入れ、店頭展示期間を長くしたい.

こうしたいわば、製造ライン別日付枠を巡ってその取り合いとなる、販売側と生産側のマッチング問題があった.それを捌くのが、生産管理部隊の腕の見せ所であった.課長の今井伸幸は、絶妙の捌きを見せた.

ラインが機種を次の日に切り替えるとなると、作業工程毎の作業委標準書の差し替え、工程毎の検査機や治工具の取り換え、さらに工程毎の部品の供給システムへの支給準備等の製造技術の残業業務が発生する.その前に、古い仕掛かり品を追い出してキレイニしておく必要がある.

また作業員も慣れるのに時間がかかる.こうしたライン習熟のパターンを下村正治は研究して、新機種のタイプ別の立ち上がりモデルを整理し、報告書にまとめし、生産管理やラインリーダや製造技術部隊をサポートしていた.それは、垂直立上を理想としつつ、経験則を共有することで、全体調和、無駄が省かれていた.

こうして段取を少なくしつつ営業の要求を調整すると、ライン別機種別割付表は、キレイな色鉛筆で塗り分けられたモザイク模様が出来上がった.そしてその色別ブロックに、製造番号が割り付けられて行く.

市場が広がり、機種が増え、製造ラインが増えてくると、その複雑さは、幾何級数的に大きくなる.

この問題は、日別・ライン別に機種を割り当てる問題であるが、2020年のノーベル経済学賞の対象となったオークションの拡張理論やスパコン等の計算パワーが必要な問題となる.

最近のノーベル経済学賞は、数学や統計やコンピュータサイエンス分野をカバーして、社会厚生をもたらす実学志向を強めているので、この領域も、展望が開かれることが予想される.そして、こうした関係者は、また複雑で多様な評価軸:KPIを持っているから、それらに適う公理系的な原則を確立する必要がある.

一見すると、ライン生産性の最大化を求めれば良いように思われるが、ことは簡単ではない.これは、利害関係者にとって、それぞれに利害は、金に換算できるほど単純ではなく、選択肢の優先度の指標でしか表すことができない.

例えば、製造課長と工場長、そして事業部長のKPIは異なっており、当然営業のKPIも異なっており、それらを全て最大にする解は、ほぼ存在しない.良くて幸いわいパレート最適解の組合せが見つかるだけであろう.

いわゆるデペンダブル合意形成のメカニズムが必要となる.

セイバン管理一括発注は、いわば技術情報のカンバン方式とも言うべき製番管理が非常に優れた方式の一つである.

◆ セイバン別標準原価管理

ソニーは、20世紀にはじまった”科学的管理法”の流れを汲む、標準原価管理制度を採用していた.

これは、武蔵工大の石尾登教授が、日本に紹介した制度で、大崎工場長の吉田進と彼が重用した経理の及川が教科書通りにこれを運用した.

製品に必要な標準部品の、標準使用量から材料費を計算する.その加工組み立てに必要な標準作業者の標準時間に、標準労務費をかけ社内加工費を算出する.

使用する標準装置の標準稼働時間に、その期の製品別総生産量から割り出した標準原価償却費から標準設備費を算出する.こうして、一端標準賃率にまとめる.

これを元に、セイバン毎に標準原価を算出するのである.つまり、個別原価計算ではなく、個別製番標準原価計算法である.

石尾は、個別製品ごとの原価計算法を指導したが、セイバンという仕組みは、元は日本陸軍が採用したものである.

小銃や機関銃等の製品の発注単位をまとめ、その発注番号ごとに材料と設備とエネルギーや場合によっては作業者まで計画し手配したのである.

そして、小銃と機関銃の弾包を標準化した39式(1939年式)の小銃の生産を、関東の東京重機と関西の東洋工業に、陸軍が出資して、生産した時の製造番号制度を採用していたのである.

戦後東洋工業はマツダと名前を換えたが、社内では”ECNメイク・ザ・ディファレンス”を掛け声に、セイバン管理を守っていたと言われる.

ただ、標準の設備償却費は、その期を締めて実際の総生産高が決まってから、原価差額を調整する原価差異分析が必要となる.

これは、いわゆる”マネジメントの例外管理の原則”と呼ばれ、カイゼンに結びつくものであるが、一方判断の遅れや誤りにもつながり、標準原価方式の大きな欠点ではあった.

とくに、注文が減って減産するなか、そこに取れそうな注文が飛び込んで来たとき、どのような出荷価格付けをするかは、悩ましい問題となる.

石尾登先生は、標準原価とは逆に売値から原価を算出する許容原価計算制度を提唱され、トヨタ等にはそれを導入され指導された.

一方慶応大学教授の千住鎮雄は、「蕎麦屋と中村屋の原価計算法」として、既に投資してしまった学の取り扱いについて、意思決定としてどう判断すべきかを考え、USでの研究の成果として直接原価計算法を提唱された.それはやがてキュアッシュフロー経営に発展して行ったように思われる.

この方式は、ソニーではウオークマン等の芝浦工場がいち早く対応した.加工より組立て工程が多い音響製品特有の限界利益が少ない多品種生産という特徴にあってはいた.

しかし、吉田は、標準原価計算にこだわり続けた.

千住が建てた直接原価計算の例に、”蕎麦屋と中村屋”のケースがある.

蕎麦屋の出前が自転車で転んで、売値100円のそばを落とした.中村屋の売り子が、売値100円のまんじゅうを落としてしまった.

原価は蕎麦屋の材料費が45円に加工費が15円で計60円、中村屋は材料費が40円と加工費が30円で計70円であった.どちらの損が大きいか?という問いであった.

総原価で言えば、蕎麦屋は60円、中村屋は70円の原価の損と中村屋の損が大きい.しかし、利益で言えば、蕎麦屋は40円の利益を失い、中村屋は30円の利益を失って逆になる.さて、本当はどちらの損が大きいだろうか?

千住の指摘は、機会損失で考える.

蕎麦屋はすぐ造り直して”毎度ありー、遅くなりました”と届けると45円の損で済むが、中村屋は、造り直して店に並べるのは間に合わない.中村屋は100円の損と圧倒的な違いとなる.

つまり、蕎麦屋のキャッシュの動きは、イン=100円、アウト=90円、フロー=100-90=10円に対し、中村屋のキャッシュの動きは、イン=0、アウト=50、フロ=-50円となる.つまり圧倒的に中村屋の手代の方の罪が重いということになる.

ただ、大崎工場は、蕎麦屋は70円、中村屋は60円の原価の損も重視した.

つまり半期6ヶ月のような長い目で見たとき、蕎麦屋の付加価値は、100-55=45円で、中村屋は、100-75=25円である.この配達を含めた全プロセスの失敗の確率を下げることは、どのような効果に繋がるだろうか?もし、カイゼンや教育で、失敗率が5%で会った時、これを1%に下げることができれは、蕎麦屋の利益は大きく上がる可能性がある.

一方、加工費は従業員や設備償却への支払であって、これは圏外へのキャッシュアウトではないとも考えられる.つまり、設備をより良い設備を導入し続けて、なお従業員も確保しつづけられるように新製品を開発し続けられれば、いわば技術が社会を豊かにすることに繋がる、という長期的な観点があったように思う.言ってみれば、もったいない精神でもあり、ヒトの躾やその成長の可能性への期待、モノゴトの考え方に決定的な違いがあったように思われる.

■ 標準化とイノベーション

こうした製番管理に代表される社内標準化の思想と技術は、常に理想を追求しサムシング・ニューやフレキシビリティを大切にし、社内に官僚制が広がることを一番嫌った井深や、資源を集中的に統治し、センターコントロール等、徹底的に攻めを志向する盛田とは相容れなかった.

ソニーの3代目の社長となった岩間は、事業部制の導入から始まり、基幹製造工場責任、資材部門、デザイン部門そして営業部門まで分散統治する方策を進めるに当って、この初代と2代目から、徹底して攻撃された.

これは、まさに標準化とはイノベーションの壁となるのか、逆にイノベーションによって標準化こそがその原動力となるのかと言った思想の対立のように思われた.

しかし技術者であった当時の技術・生産担当の岩間専務やトリニトロンを開発し、ベータマックスの開発の里親役だった吉田進事業部長、そして岩間と吉田の懐刀で3.5インチMFDDを開発した加藤善朗等は、この社内標準化活動と、セイバン管理を利用したのである.

似た対立は、日本でもあった.

南極探検隊の隊長を務め、日本の品質管理に貢献した西堀栄三郎も、最初は標準化は進歩を妨げるとして反対だったと言われる.

しかし、一端現状を固定して状況を確り見ると、現在のデータが多く集まり、いわば大数の法則で、その真の姿が浮き彫りされる.そして、やがて内部矛盾が現れる、と.その時、古い標準を、その時の最も進んだ最好適な技術をもって、造り直すのだと.これは、GHQが終戦後日本で品質管理の講習会の「講師として真っ先に来日したサラソンによる標準化の神髄であった.

それは、工業技術院でJISの制定に貢献した相場弘一等からの影響もあったように思われる.三菱重工やトヨタ自動車の品質管理と社内標準化を指導した相場は、全ての重役が席に着くまで、口を開かなかったと言われる.

この品質管理における標準化の思想は、1923年にシューハートが開発した管理図と、プラン-ドウ-シー:PDCサイクルに遡る.

サラソンから遅れて来日したデミングは、自分の専門だったサンプリング調査をそこに組み込んでPDCAサイクルを講習会でレクチャした.

現在,管理とは,プラン,ドウー,シー,アクション(PDCA)サイクルとして,計画を基準にし,活動やその結果がその基準に照らして,合っているかどうかをチェックし,その差異を無くすようにコントロールすることと考えられている.

これを伝え聞いたシューハートは、怒り狂ってデミングを破門すると言った.デミングは、師の思想を尊敬し、そのテキストを代筆したりして尽くしていたが、しょげ返ってしまった.

シューハートのPDCサイクルに,デミングがとってつけたようにAを着けて,PDCAが出来たように解釈され,デミング・サークルが,改善活動に援用されたために,あたかもPが正しく,これを基準にAを行うことが,管理の基本であるという安易な解釈が多く行われがちとなったことは否めない.

それを救ったのが、彼らの著書を和訳した統計数理研究所に居た坂元平八だった.

この新しいサークルを提唱したデミングと坂本平八のコンセプトは,Pから始まるリニアなモデルではなく,Pが現実に即し,本当に正しいかをチェックする機能を強化することであった.

つまり,A & Pは,一体として再構築され,Dに反映されるべきであり,そのA & PのためにCが行われるべきと考えた方が,彼らの本来の思想に近く,シューハートは,この概念を受入れて初めて,デミング・サークルを認めたといわれる.

これは,サイバネテックスの自律制御理論とは異なり,ラディカルで,むしろ井深大の計画に対する思想と一致している.

つまり,計画は,本質的に,作り直されるために,策定するものである.計画の機能は,それによって鍛え直された目標と,それに向かうトラックを作り直し,それに向かって現実の活動を理想的に再構築するための手段であるべきなのである.

サイバネティクスは、目標ありきの科学である.例え標的のミサイルがどのような弾道を描き動いても、その目標を変えることはない.それが科学であるが、組織では目標自体が、その場で探索され支持されるのである.

環境は変化し,何より開発活動は進展し,問題点が発生し,常に現実は流動し変動する.このことを活動に取り入れ,対応する計画とその運営は,いろいろな困難に突き当たる.

しかし、そこには,計画を固定しようとするイナーシャがある.

その多くは,マネジメントパワーの非力さや,スタッフの防衛意識や官僚的権威意識から来るもので,計画を盾に執り,それを使ってマネジメントの権威の基にしようとする力である.

◆ 標準を手段とする管理の手抜きと官僚制のワナ

本来,計画の機能は,2つある.一つは,現状を固定し,関係者の活動の効率化のための同期を取ることである.もう一つは,計画を固定し,現状を固定することによって,その矛盾を明確にし,また目標を鍛え直し,それに到達する理想のトラックを作りなおし,現実の活動をそれに載せ直すことである.

従って,作り直されない固定された計画は,機能を半分しか果たしていない.そればかりか,逆の効果しかもたらさない可能性すらある.そうした計画や制度は無い方が良い場合がある.公的機関が,固定的に細分化した科学的研究は別にして,技術開発に向かない理由でもある.

またそれとは別に,PERTで計画時間を圧縮できない理由をゴールドラットは,3つ挙げている:①時間が遅れる理由として自分の責任外の要因が常に指摘できる.②遅れると叱られるので最初から余裕を見ているが早く終わらせるとリスクが増える.③クリティカルパス以外でも目先にやるべきことは沢山あり余裕を使い切るまで先延ばしにする.

この認識に立ち,一見論理的な方法論が示されては居るが,これらの組織と人間の思考と行動様式に迫った根本的な問題に対応する方法論は,示されていない.基本的なマネジメントテクノロジーとしての方法論とコミュニケーション手段の開発が必要である.

しかし、実務家としての岩間や吉田や加藤は、井深の理想主義や盛田の成長主義を理解しつつ、イノベ―ションを成功させるために、いわばイノベーション・マネジメント・オブ・テクノロジーとして、標準化を進めたのである.

ただ、デミングが師匠のシューハートが懸念したように.PDCAで改善型の標準化に落ち込んだような危険を感じていたが、ソニーがその規模を大きくする過程で、社内官僚制度が、同様な陥穽に捉われていったこともあった.

これは、また井深が最も懸念したことでもあった.

◆ 設計という知識の固定とイノベーションMOT

1964年ころIBMがシステム360を発表したが、そのコアとなる用途として、技術系としては自動設計に向かうCADというコンセプトであり、製造業に向けてはBOMという製品部品構成のデータベースのコンセプトであった.

ただ、IBMはコンセプトセリングで、実際のプログラムは、ユーザの開発に委ねられた.とはいえ、ソニーにとって、BOMというデータベースを築くことは、セイバン管理一括発注の管理方式を実現する基礎手段となった.

そして、現地生産を含むグローバルなビジネス展開の基盤を支えたのである.

これがソニーの絶えざる技術革新を、よどみなく社会に流れ出せる、自然な現象の水の流れと同じ、技術の河の流れの一筋を形成していたのである.いわゆる製番管理法である.

積上げてきた部品マスタのデータベースのバージョンと、それらを組み合わせた製品部品構成表:BOMビル・オブ・マテリアルのデータベースのバージョン・アップし、そこに生産管理が採番した製番の中身を対応させたのである.

ソニーは、9桁の部品コードと製品部品構成表を、東京の本社に1元管理して、世界の工場の技術のインフラを確りこう説きしていた.これが、生産の世界展開を非常な支えとなっていた.多くの企業がこうしたことができなかったのは、吸収合併した企業の仕組みから中々脱することが難しいからである.

設計部隊がそれまで時々刻々とまさに日夜を問わず発行していたECN:エンジニア・チエンジ・ノーティスという技術の最新情報を、技術と製造と販売とが、その成果を製番単位に反映させたのである.

つまり、これが、技術のヴァージョン管理であった.

昨今、新型コロナの通知アプリのCocoaの不備が日本では社会的問題となっている.それは、オープンソース・ソフトウエア:OSSと言われるパブリックドメインで開発されたソフトウエアのOSに依存している.

これは、いわば善意の大勢が寄ってたかって造り上げているソフトウエア―の大掛りのシステムのようなもので、日々時々刻々とあらゆる部品がバージョンアップされている.蟻の巣のようなものである.GoogleのアンドロイドというOSは、こうしたOSSで造られており、そのスマホのアプリは、そのいわば生態系の中で時々刻々と進化を続けている.

そうしたソフトとインターフェースした各種のアプリは、その進化と同期をとって変化しつづけて行かないと生存ができない.

日本の企業は、もともとオープンソースソフトウェアではなくプロプライエタリソフトウェアと言われる確りと造りこまれ、固定された仕組作りでやってきた.全国銀行連盟の仕組がまさにその代表であり、地銀がデジタル化に対応できないのもそこに一因があるが、政府の各省庁の個別縦割りの仕組も同様である.

◆ セイバン管理が海外展開の基礎となった

標準原価は、一人の作業者の一時間当たりの生産性を管理する上で、その総コストを持って賃率という指標で、工場の効率を把握することができた.

ソニーにキャッシュがリッチとなって、資本効率の立場から、その投資先への悩みが、盛田の上にのしかかっていたと思われる.何しろ1960年代の300億円である.ただ、吉田進が考えた自動車への進出には、まだ資金は十分ではなかった.

しかし、現実に、アメリカは、関税引き上げやサーチャージを掛け、ダンピングで日本のカラーテレビメーカを訴えていた.その先は独禁法で、締めつける構えがちらついていた.

盛田は、「海外に工場を造る」と方針を打ち出した.

吉田の管轄だった第3開発部は、ブレイン・ストーミングやデルファイ法を繰返し、半導体の開発や新製品の開発を探っていたので、吉田以下些かがっかりした.

例えば、当時の技術覇権を争っていたテレビに関する、USとユーロッパ勢やソビエトフランス連合等の放送規格を超えた放送方式の開発等のアイデアまであった.まさに今のPCのモニタのプログレススキャンの規格に近いものであった.

”海外へ向かう”との方針で、芝浦工場は限界利益が薄い組立て型の音響機器が多かったこともあり、低賃金の東南アジアを狙う戦略を志向した.

大崎工場も低賃金の韓国での工場の経験があったが、そこに落とす利益の源泉を、セイバンの歩留りを目途としていた.

資材は、その製番、つまり機種別、仕向地別、出荷日別の最新の技術情報が反映された数量に1~2%の不良品を上乗せした数量の部品キットを一括して発注する仕組みであった.

これは、最新の技術バージョンでフィクスされたBOMを、メインフレームで展開し、部品マスタと突合せ、該当製番の部品のキット一式を組んで輸出入する仕組みである.もし、この1~2%の不良品を出さずに全てを良品で完成できれば、すべて利益となった.

しかし、大崎工場は、盛田の方針をうけ、トリニトロンの海外市場向け生産の検討を開始した.それは、USのサーチャージ関税問題やダンピング問題があったからでもある.

そして英語が通じるUKかUSに的を絞った.USでは、いざとなった時泳いでも逃げて還れるように西海岸を目指した.当時まだ日本勢では、亀甲萬の醤油位しかUSでの生産をしている企業は無かった.

岩間は、飛行機で西蒲癌をまわり、ラフォーヤという素晴らしく美しいゴルフ場が近くにあるサンディエゴに焦点を絞った.

サンディアゴなら、メキシコ国境に近く、メキシコでサブアッセンブリ―をしてUSに持込めば、サンディエゴでのコストを低減できると考えたのである.

ただ、サンディエゴの平均賃金を使って賃率を弾いてみると何と一の宮工場の4倍となったのである.

その準備が始まって、日本でどこまで組立てるか、そしてその一部をもう一度バラシテ、キットとして輸出することを検討した.

とにかくアメリカ人のモノ作りのレベルも判らないし、何処までソニー流の生産方式を理解してくれるかもわからない.

ただ、ドルの価値がやがて暴落するという説を大崎の若手達は、唱え始めた.衰え始めたアメリカが国際秩序を失えば、ドルという悪貨は金という良貨に駆逐されるのではないかと.つまり悪貨が良貨を駆逐すると言うグレシャムの法則は、秩序が保たれた社会での現象であると.これには、マネジメント層からの反発はあった.

ところがその議論の最中の1971年8月の昼休み、大崎工場の35号館7階の食堂のテレビで、NHKが昼のニュースで、「アメリカがドルの金との兌換性を放棄した」というニュースを流した.

若手達は、「これでドルは、金に対し1/4に切り下がるぞ」とまさに手を打って叫んで上司との議論に勝ったと叫んだ.

案の定、1ドル360円だったドルは、1987年には、なんと80円代まで切り下げられて行ったのである、

盛田は、市場のあるところに工場を建てると説明し、これを”グローバル・ローカリゼーション”とよんだ.

後に出井は、もっと徹底して、ローカライズド・グローバリゼーションと呼んだ.

若手達の根拠は、当時流行していた”坂の上の雲”を読んで、日ロ戦役の時、100億ドルの外債をイギリスが引き受けていたことと、米国財務省の地下には、すでに100億ドル分の金の地金しかないことで、キューバを巡ってソビエトと事を起こすゆとりが無くなっているのではないか?という単純なアナロジーからであった.

当時の商務長官だったピータ・ピーターソンが、後にソニーの顧問となったが、当時の米国でどのような議論が成されていたかを訊いてみたかった.

当時アメリカ連邦準備制度理事会議長を務めたポール・ボルカーと、大蔵省国際禁輸局長を務めた行天豊雄の回顧録「富の興亡」からは、いわゆる戦後のブレとインウッズ体制の崩壊という危機感は、全く語られていない.

あれから、50年、中国との技術覇権競争に加え、コロナ禍で、再びの財政赤字で国家内合法通貨が、近代国家の枠を超えたデジタル・ビットコインからの挑戦を受けている時代を迎えている.

今まさに、新しい国際社会の急速な秩序崩壊と再秩序化が始まり、次の50年の新しいイノベ―ションの季節が巡っていることだけは確かであろう.

◆ セイバン方式とカンバン方式

リードタイムは、いわゆるビルウイップ効果である.鞭を手元で1センチ振ると、その先では、力を増幅させ数十倍も大きくなって、牡牛に尻をピシリと打ち据えることになる由来である.

台風のとき、大雨が降ると天井河が溢れて大きな災害をもたらす.その被害は、そこに流れ込む支流を、大きな河の水が遡ってくるいわゆるバックウオータが溢れ出して堤防を決壊させることが興す.これは、大きな河の堤防をかさ上げした公共事業の副作用でもある.

また、しばしば問題となるのは、大雨が続いて、下流が溢れそうになった時、上流のダムから放流をする施策決定がされるような現象でもある.

こうなると、海の高潮やそこに注ぎ込む大河やさらのそこに注ぎ込む中小河川には、水が逆流するバックウオータ現象をもたらす.まさに、潜在在庫はバックウオータ現象を起こすことになる.

自然は、しばしばヒトが考えた人工的対策を嘲笑うかの如く、その目的の裏をかいて見せる.しかし、こうしたリスクには、一定の法則がある.

それは、”異常事象に対する対応の遅れと対応策の程度の設定の誤り”である.

被害は、対応の遅れ時間:dと、適切な対応策に対する削減率:rの積となる.ここで被害の大きさは回復期間の長さである.このことは、簡単な数値実験で容易に確認できる.

コロナ19の対応策が難しいのは、その潜伏期間が長いことである.無症状でも感染させるヒトが居るため、異常状態の認識が遅れ、対応策が遅れるからである.

感染症対策の専門家に偏った分科会の構成を、病理科医や何より応用統計や経営工学やゲーム理論等の専門家等の分散した構成とすべきである.

◆ カンバン方式がもたらした潜在在庫による被害

部品の調達リードタイムは、3ヵ月係る、これに下請けのサブアッセンブリの1.5ヶ月を足すと4.5ケ月で社内工場の組み立てラインに投入できる.製品は従って約6ヶ月先になる.その分が仕掛在庫となる.

一時、トヨタのカンバン方式が注目されたことがあった.各ラインで、製品の注文に合わせ、5枚なり10枚分のカンバンを半製品に乗せ、完成したらそれを使い回して生産するという方式である.理論的には、ライン上の仕掛在庫は、最大でカンバンの枚数である.

ただ、これが有効だったには、最終工程だけであって、上流の部品の仕込みは、3ヵ月の実行発注と、6か月の見通し予約のローリングで回していて限界があった.もっと大きかったのは、工場から出荷した後の潜在在庫量のコントロールであった.

毎日新聞が2009年7月23日で、「トヨタは84年のNUMMI稼働を足がかりに米、カナダ、メキシコの3国に現地生産工場を展開.特に・・・04年以降は、米新車販売が年間1500万台前後で推移することを前提に、ほぼ毎年工場を新設.現地生産能力を195万台まで急拡大させた.

だが、金融危機の深刻化をきっかけに・・・トヨタの新車販売は08年秋以降に急減.・・・09年度の北米販売も前年度比16%落ち込む見込みで、1~5月の北米の現地工場の稼働率は全体で5割を下回る」

と報道している.

このとき大型のピックアップトラックのタンドラやセコイアは、市中在庫が6か月間以上あった.工場の稼働率を、50%にしても12ヶ月掛かる.

共同経営のGMは倒産し、US政府が救済に向かう中、トヨタもUS進出の足がかりとしていたNUMMIの工場を潰さざるを得なくなった.

従業員を解雇しないと期待されまた約束していた日本を代表するこのカルフォルニアの工場が閉鎖された衝撃は大きく、リコール運動が全米を蔽う大きな波となってすべてに日本車に対して広がった.そして、新社長は、US議会に喚問されたことは記憶に新しい.

経営工学やPOM等の国際学会でも、それまで年間数本あったカンバン方式に関する論文は姿を消した.

この発端は、リーマンショックとされているが、スズキは、その1年前のオイルの高騰と、サブプライムローン問題を見ていた.アメリカの新車販売が落ち込むことを予測していた.

スズキの鈴木会長は、自ら幹部を名古屋港に散れ出して、並んだ車を船積みしない様に指示を出したという.

この1年の遅れが、大きな差となったのである.

ソニーが、ベータの値下げに踏み切ったとき、すざましい現象が起きた.お店に出荷したはずの販売台数が、次々とマイナスに転じたのである.

それは、店頭に展示したベータに対し、プライスダウンの差額補償を要求され出したからである.お店は、一端客に売ったベータを買い戻すような形で、引き渡し時季を調整したからである.

こうした値下げ情報は、独立小売店の情報ネットワークで、あっというまに全米に拡散されていた.

こうして、一端引いた津波は、さらに大きくなって、上流に押し戻してきたのである.まさにバックウオータ現象であった.

在庫問題は、昔からオペレーションズ・リサーチ分野では有名な研究分野として知られており、こうした大きなリスクを起こす極めて需要なテーマである.

ただ、在庫保管費と製品の陳腐化損と資金コストを1/3位づつで計算する等で扱われてきたが、まだあまり科学技術的な研究が進んでいるとは言い難い.

このトヨタのNUMMIの工場を閉鎖に追い込んだブルウイップの2次災害のケースは、もっと研究されるべきであろう.

ただ、HP社の関係者による技術の進化による製品の陳腐化を重視する重要な論文がある.しかし、もっと重要なのは、技術革新そのものを妨げる効果である.これは、変化の激しいとき、まさに牙を向いて、上流に向かて、津波のように押し寄せてくる.

逆説めくが、セイバン方式はいわば技術活動に関するカンバン方式である.カンバン方式が生産活動を管理する仕組みとすれば、セイバン方式は、技術活動を管理する仕組みである.

§3.3組織という有機体をマトリックスでマネジメントする

◆ 組織という生物の生理学

いきとし生けるもの、すべからく、外からエネルギーとエネルギーを受け、消費しその身を造り、その余りたるを排泄する定めを負っている.

組織もまた、そうした有機体であるが故に、その循環を経巡りし、生存し進化する.これはエネルギーと反エネルギーが循環する様相の一端に過ぎない.

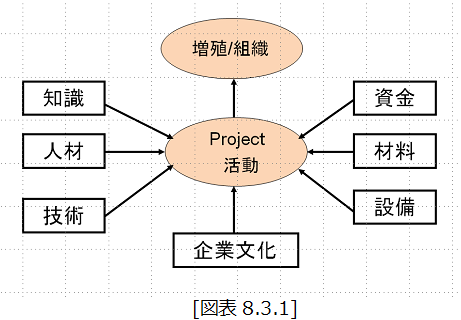

企業もまた、ビジネスドメインで、その環境資源の恵みを受け、その循環を経巡る定めにある.資源の一つは、ヒトであり、技術であり、ミッションと言われる社会からの期待に対して請負った文化、つまり親善美の価値を豊かにするものであり、そのやり方やあり方の企業文化の流儀でもある.

これは、丁度木が育ち、下枝を枯らして落とし、冬に枯葉として落とし、若い枝を伸ばし若葉を育てるようである.また、草木がそこに果実を実らせ、果肉を付けて、その運搬する者の労をねぎらうのも、そうした遺伝子情報:MEMEを伝えたいがためでは無かろうか.

井深は、そうした組織がもつものの再生し循環し進化する構造を仕込めないまま朽ち落ち行くことを最も危惧した、それはそこに働く者達の可能性を閉じ込めるいわば人工的組織がもつ老齢化の病理であると確信していたように思われる.

戦後すぐ、GHQが日本の通信の品質管理の講習会をやった時、サラソンが説いたと言われる社内標準化活動が、メイドイン・ジャパンのイメージ向上に繋がった.

彼はいわゆる家訓や社是・社訓を大切にする企業の文化遺伝子まで紐解いて、企業の社会的役割を引き受けるため、日々刻々と社内における仕事のあり方ややり方の標準化とその遵守とその絶え間ない改善活動を、企業のマネジメントの基本に据えることを、伝えたと言われる.

それは、デミングが来日される前からであり、遅れて来日したデミングも、その影響を受けたと思われる.USは、今でもNISTが、科学技術振興に需要な一翼を担っているが、サラソンの指導のもと、JIS:日本工業規格を推進役となって推進し制定した工業技術院は、1985年のジャパン・バッシングによって、「技術」という言葉と共に姿を薄くした.

◆ 組織は、成長したがる性質をもっている

組織が若々しく生存し続けるためには、それを構成要素である人材も、入替る必要がある.特に、長期生涯雇用のメンバーシップ制の日本企業においては、これが滞ると、イノベ―ションを窒息させることになる.

それは、組織が蓄積した資源を、イノベ―ションは本来それらを否定し、破壊しないとできないものであるから、それを守ろうとする人材、それも年功制の元で、権限を保持しがちな組織に置いては、よけいに問題となる.

こうして、開発が重点のフェーズから、スケールアップが重点となるフェーズでは、その年功者を中心に、製造部門への移行は、効果的であった.

ただ、これは、モノ作り産業が持っている宿命でもあり、利点かも知れない.

動物は、植物から生命という秩序の情報を食し、その秩序という負のエネルギーを体内に取り込み、その残滓を体外に排泄するいわば、代謝作用を持って命を繋いでいる.

植物もまた、太陽と空気からその秩序を取り込んで、代謝作用で命を繋いでいる.それは、丁度、木々が毎年、枯葉や下枝を落として行くような生の営みとも言えるものであろう.

ヒトの組織もまた、そうした有機体に過ぎないと言えるように思われる.

では、花や木の実とするものは、組織にとって、何であろうか?

◆ 企業文化遺伝子の系譜を繋ぐ

これは、ヒトが外部に対し操作し影響を与えるパワーを欲するオウグメンテッド・メディアへの願望にもみられる.

ヒトがその知識や資産を増やしたいように、組織もまたその資源を増幅したい内部的欲求をもっているように思われる.

しかしそのためには、外部から異なる種の資源が供給され、それと交絡させて、新しい資源を獲得する活動をし続けなくてはならない.その有効な手段が、ソフト・アライアンスによるプロジェクトである.

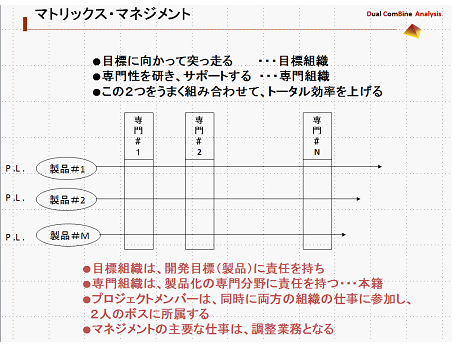

◆ マトリックス・マネジメント

井深は、時に無理難題を言った.特に、専門家の常識に反発した.ユニークさやオリジナリティを求めたのは、もっと良い方法を考えること、専門家の前提を疑え、それは理想を追求するという姿勢であった.

トリニトロン・プロジェクトに置いても、部長や課長を無くすよう、プロジェクト・マネージャの吉田進に言った.

その真意を組んだ吉田が考え出したのがマトリックス・マネジメントであった.

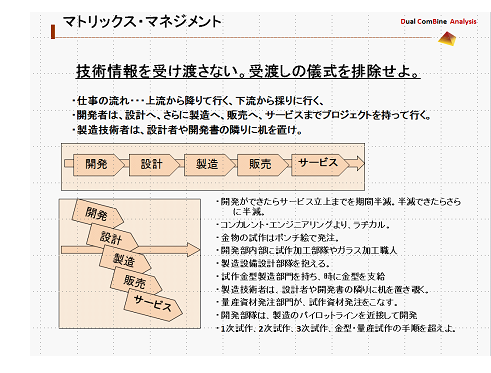

開発した者達が、製造にそれをもって異動し、さらに販売からアフフター・サービスに至るまで、仕事の流れに沿って、ヒトも技術も異動するという、極めてドラスティクな考え方で開発された技術のマネジメントの方策であった.

通常、開発部隊では、職位よりも、職能が優位を持つ.

アパーチャグリルが振動して画にモアレが出た時、社長の井深が出した「メッキ線で止める」というアイデアを、「それは、ダメ.他のアイデア」と、にべもなく扱ったのは、会議を仕切った係長の中山昭だった.

しかし、昇給や昇進やボーナスの査定は、マネジメントの役割である.そして、そのコントロールのスパンが、課や部等の制度である.

また、プロジェクトは一過性であり、一方組織は継続する性向を持ち安定して存在する.特に、長期終身雇用制度のいわゆるメンバーシップ型の日本企業は、US等の職種で雇用されるいわゆるジョブ型の企業に比べ、組織の安定志向が極めて強い.

ノベール経済学賞のハーバード・サイモンは、組織は、成果を社会に打ち出そうとする目的志向の縦型の仕事と、それを横に縫って支える専門職のクロスする仕事から構成されるとした.

縦型に所属する者は、いわば組織にとっては、外部との闘う勇者であり、それを専門知識で支えるスタッフ業務は、本来守りの役割を果たす.

そのため、イノベ―ションプロジェクトでは、目的志向の縦型が主役アクセルを踏み込むのに対し、専門職はむしろ脇役とかブレーキ役となりがちである.

しかし、一方、ヒトは外部に挑戦する古代の恐竜能脳の上に安定を求める哺乳類脳を被せた最上層の構造を持っていると言われる.

また安定や安全が保障されれば、勇敢に戦う勇気が出る.

闘わなければ、退屈する、闘い過ぎれば疲れてしまう.このバランスをとって進化するゾーンに入ることができれば、ヒトも組織も幸せになれる.これは、チクセント・ミハイによって、Flow Channel と呼ばれた.

マトリックス・マネジメントは、まさにその条件を満たすべく、優れたリーダ達によって開発されたように思われる.

◆ 吉田進がトライしたマトリックス・マネジメント

以下、吉田進は語ったマトリックス・マネジメント論である.そのインタビューを引用して見よう.

●そういうことを実際にいくつかやられて、井深さんも納得された.

●吉田 そうです.納得してもらわないとね、プロジェクト・マネージャですから.勝手にやったら、やっぱり具合が悪いですよね.

製造に関しては課長を全部外したんです.課制をなくしたんです.そうしたら、いきのよい課長からブーブーいわれて、食ってかかられました.係長制にして、係長に30人ぐらいづつ付けた.

それから課長グループ、課長団というのを別につくって、これは専門的な、いわゆるスペシャリストの塊として集結しました.

たとえば炉の温度をどういうコントロールのスケジュールにしたらいちばん効果的で、時間的に早く出来て、リライアビリティが上がるかというようなことですね.それからフレームのベーキングをどういう雰囲気条件のスケジュールでやったら一番良いとか、電子銃のカソードのベーキングをどうやったらいちばん良くて、どういう組み合わせにすると、いちばん効果的か.そういう側面からのコントロールですね.

だからマトリックス・コントロールというわけです.前にもそういうことは言われていたんだけど、実際にやった例がないから行ってみたわけです.そうすると、頂点に立つ人は大変です.問題が全部来ますから.そして、それを割り振らなければならないわけですから.それは1年間やりました.最初に、これが安定して流れるようになったらまた課をつくりますと宣言しました.

●すると、目的で突っ込んでいくのは、係長をトップにしてずっと行って、課長団は専門家として横から口を出す.

●吉田 もちろん、提案はするわけですけどね.

●サポート役になるんですか.

●吉田 そうです.それがやれるようになって、後ほど課長になった人は、非常に伸びました.だから、会社も一種の学校みたいなものです.教育もするし、されるし、自分でも勉強する、そういう場じゃないかと思うんです.

よく大学で実務をもうちょっと教えろとか言われるんですが、そういうことを言ってもどだい無理な話です.大学の教授は社会に出たことはめったにないし、出た人もごく少数いるかもしれませんが、原理原則、基礎を教えてくれることのほうがより大事だと思うんです.

ここでは井深をプロジェクト・マネージャと言っているが、吉田がプロジェクト・マネージャで、井深はいわばプロジェクト・オーナや全ての責任をとるプロジェクト・プロヂューサであった.

ここでは、ブラウン管の製造部門を例に挙げているが、回路セットの開発部門でも同様だった.

◆ 組織の生理学から見るイノベーションという現象

電子管開発部では、課制も係制もなく、1課では、技術専門の大越課長と外部から人事専門の佐藤課長が机を並べ、課員は全員が、2人のボスにレポートするツー・ボス制となった.

13型のトリニトロンの開発の目途が立つと、1課の中から製品のパフォーマンスを評価する町田弘正や経営企画の加藤善朗や生産設備を開発した横内猛らの係長達が、部下の大半を引き連れて、大崎の電子管製造部に異動して行った.

残った宮岡、中山、井上等の主要な係長は、担当した電子銃やアパーチャグリルや蛍光面等の構造や製造プロセスを仕様書としてまとめていたので、製造の現場に貼りつかなくても、電話でその資料を参照しながら、アドバイスすることで、用が足りた.

また週に1度から2度くらい、御殿山の本社から目黒川伝いに10分位で大崎工場に出向く位で事足りた.

そして、13型が開発から手離れが進むと、副社長の盛田や営業部隊が希望していた18型の開発に取り組んだのである.

プロジェクトの主力は、吉田が机を大崎工場に移したことで、明らかに製造部門となり、寂しくなったが開発活動は、各専門家集団が、本社に残って継続した活動が続けられた.

こうして、技術のバリュエーションが、次つぎに開発されて行った.

それは、いわば、知的作業の分業体制という新しい組織のあり方の追求でもあった.

ブラウン管開発も回路セット開発も、こうしてマトリックスマネジメントで、合わば設計開発活動の分業化による量産開発体制が運営されるようになった.

◆ イノベーションを阻害する組織の生理のマネジメント

組織は、本来、自ら膨張することを自然の生理的欲望として持っている.

しかし、ブラウン管開発の専門家集団は、技術の成長が、大きなモチベーションとなる.18型は、電子銃、アパーチャグリル、蛍光面等でも新たなブレークスルーが要求された.

また、回路設計でも開発部隊も、金岡部長が沖の量産設計の後の企画設計を受けつぎ、18型が終わると、16型が目標となり、20型に挑戦していた.

開発部隊は、増強される必要は少なく、また増強でパワーアップできるものでもなかった.開発の専門家組織は、規模を追う必要もなく、追うこともしなかった.

一方、目的別組織は、ビジネスの拡大に伴い、スケールアッップして行く.それも軍隊式のピラミッド構造として、製造部門は、人材の増強を渇望し続けた.

このアンバランスは、人事という官僚的なルールの制度に、ブレークスルーを要求する.

ソニーは、能力としての職能格と、管理のスパンとその責務としての職位格を分離した.

しかし、やがて前者を大切にした井深が現場から遠去るにつれ、組織の規模の論理が次第に職位が優先され、開発に専念したスタッフは、褒賞からも置き去りになって行った.

◆マトリックス・マネジメント

これは、専門性と目的性というマネジメントの分離であった.

組織は、部、課制を無視し、家族に何と説明したらよいかという質問には、名刺には、好きな肩書を書いても良いとされた.

目標組織が引っ張り、専門部隊がそれを横串でサポートする.ただ、井深が強く志向したのは、専門に身を置いたものは、そこに本籍を置き、目的組織に身をおいて目的に向かって、ヒトに仕事を受け渡すのではなく、自ら突き進めというマネジメントからのリーダからのメッセージであった.

目的組織は、若い係長レベルによってすすめられ、課長クラスは、バックから支援し、若い者の成長を助けるというマネジメントの新しいリーダシップの形となったのである.

ただ、こうしたツー・ボス・システムは、マネージャにとっては大変だった.方や目的志向組織に属したメンバーは、仕事を引っ張る役目を果たすように支援して、専門家である部下を育てる義務がある.

一方、プロジェクトを終えて母港の専門部門に疲れて寄港した部下には、専門家としての新しい深い領域を磨き直すための指導をする専門性の高い義務がある.

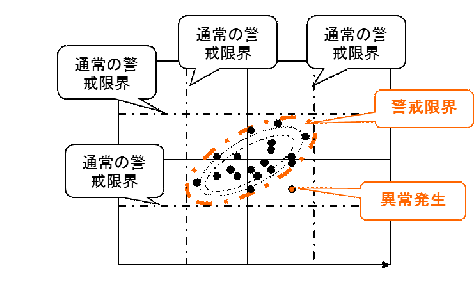

[図表8.3.2]

マネジメントにとってもこの経験は、前後左右との相互理解と協力が必要で、システムマインドを持ったマネジメントとしても、また 一般職のリーダとしての成長を促すことになった.

こうして、多くのリーダが育って行った.ただ、このマトリックス・マネジメントは、彼らにも、その上のマネージャにとっても負荷が大きく、研究される間もなく、短い期間で断念されることになった.

◆ 責任と権限の分散

昇進や昇給は、佐藤が大越の意見を聞きながら中心に、潜在能力や将来瀬等の観点を重視した調整評価を行い、ボーナスは、大越がその半期の貢献を重視して評価調整をした.

その評価法として、協力者達による合理的な貢献度によって、公正に成果を配分する方法の1つであるシャープレイ値を使うような方法の議論で成された.これは、2012年にノーベル経済学賞をもらったロイド・シャープレイによる成果の公正な分配法である.

つまり、もし、有る者のあのブレークスルが成されなかったら、大崎では、まだ製造ラインでの試作的製造が始められていなかったであろう等であった.

本社人事からは、A,B,C,D,E等の5段階で、Aを5%、Bを20%等正規分布になるような配分が求められていた.しかし、開発部や製造部等の部門別な資源配分も、前者平等であった.

ただ、製造のような大きな部隊では、多くの部下を抱えるようなマネージャは、職位が速く上がる傾向があり、開発部隊に残った社員は、昇進が遅くなった.

こうした全社的な公平さを計る仕組ができなかったことが、その後まで、この制度を育てることができかった一因である.つまり専門の技術集団を、製造部門に異動させれば、昇進の道が開かれていたが、大越に代表されるように、そうではなかった.

何回か、そうした訴えは盛田には届けられたが、技師長制度等の梯子が用意されたが、実質が無くリスペクトも薄かったので、出井の時代には、係長試験を本部長自らが受けるよう説得せざるを得ない状況があった.また、執行役員を取り入れた背景には、そうした社内での上昇志向に応える制度が不十分であったことを、出井が一番身に染みていたからに違いない.

◇仕事は開け渡さないで、持って移行する

井深が考えた1:10:100の効果的な活動は、関発と設計と、量産と販売とサービスに至る各分業された組織を前提に、仕事を受け渡すことをしないというものだった.

逆に、仕事をもってヒトがその組織を渡って行くべしというものであった.それは、井深が目指した垂直立上という思想と、ヒトの育成という優れた組織のリーダが持つ思想の帰結でもあった.

開発者は、設計へ、さらに製造へ、販売へ、サービスまでプロジェクトを持って行く.技術情報を受け渡さない.受渡しの儀式を排除せよ.仕事の流れは、上流からヒトが降りて行けというものであった.

1次試作、2次試作、3次試作、金型・量産試作の手順を超えよ.

通常金型試作は、大きな投資となる.金物の試作はポンチ絵で発注せよ.そのために可能性を確かめるため、開発部内部に腕の良い職人を雇い旋盤などの試作加工部隊や実験できるガラス加工職人がいた.

[図表8.3.3]

また、ベータでは、リンク機構を金属の金型でプレスして成形して確認する前に、画用紙を切って曲げてセメダインで固定成形する紙技師まで現れた.

ベータでは、青木が開発部隊と同居する形で.製造のパイロットラインを近接して開発した.

ベータも、この井深のF-CAPsの技術思想を受けついていたからである.

ソニーは、世界に先駆けて量産型試半導体の開発にあたり、その製造装置を同時に開発する必要から、生産技術のため工作部を社内に育ててきた.

そこが試作用の金型製造部門となり、日本では旭硝子ふが独占していたガラスバルブの金型を開発し、日電ガラスに支給して、独占の壁を破り、トリニトロンを成功に導いてきた.

世界初の製品開発のためには、外部からのボトルネックを逃れるため、製造設備設計部隊を抱えるということであった.

◇仕事は開け渡されないで、取りに行く

また逆に、下流からヒトが採りに行くというものもあった.

製造技術者や生産設備設計者や、量産購買担当者は、設計者や開発書の隣りに机を置け、後工程の担当者は、その前工程へ、仕事を取りに行くべし、というドラスティックなものであった.

製造技術者は、設計者や開発書の隣りに机を置き、開発状況を覗いているというのもあった.週に1度でも、覗きに来るだけで、いろいろな情報が得られ、製造のラインの構想や治工具の準備をそつなく進めることができる.

量産資材発注部門が、試作資材発注をこなす.通常、開発簿門は、試作のため多様な部品や加工を集めるてめ、試作購買部門を持っている.それは、少量であり、注文の仕様も詳細に決められなく、融通を利かしてくれるどちらかと言えば零細業者を広く知っている必要があるからでもある.

ただ、相手が大企業に試作を頼むとなると、試作購買では、真剣に相手をしてくれない.

井深はその辺の呼吸もわきまえていた.量産購買部門の課長からの試作依頼だと、納期も全く変わってくる.量産購買の課長の席も、開発部隊の隅に置くよう要求された.週に一度でも良いのである.

これらは、いま、アジャイルとか、コンカレント・エンジニアリングとか言われるが、組織の論理を無視したよりラヂカルで、より具体的な方策であった.

こうして、開発ができたらサービス立上までを期間半減する、その目途が立ったたら、さらにその半減というやがて後に自動車会社が垂直立上と称する仕組が実眼されて行った.

◆ ジョブ・ローテーション制度と手上げ制度

人材を育て、組織から排出し、新たな人材を取り込める仕組みとして、ソニーが採った制度にジョブローテーション制度がある.

各組織や同じ課長の元で5年以上になった人材の数%を他の組織に異動するということを、本社人事が仕切ったのである.

ベータでは、厚木の情報機器事業本部からいわばプロのVTRのエンジニアからの支援は、ポータブル用に1人だけであった.

当初、ベータは、ほぼ50人が設計を知らないほぼ素人集団であった.しかしこのジョブローテーションで、若手ながら優秀な人材が、厚木からベータ陣営に異動となって、活気づいた.厚木でも緊張感が走った.

これと双璧を成すのが、レイズハンド制度であった.同じ職場に3年間いたものは、社内のプロジェクトへの参加希望を、上司に内密に、人事に出せるという制度であった.

人事から、そのプロジェクトに連絡が来ると、休日か終業後にインタビューをして、採用が決まると、それで決定されるのである.

これも、セニュリティ制度に胡坐をかいて人材を育てるこを怠った年功だけの上司には、緊張する制度であった.

またそうして飛び出してきた人材は、プロジェクトで思い切り力を出すことが多かった.

◆ イノベ―ティブな組織には組織内競争を持ち込む

組織が動かず、水が腐りよどむような状態でなく、進化する緊張状態を確保するには、同じ組織内で、達成目標を示して、いわばコンペのような、サブプロジェクトを起こすことである.

ベータでは、コンペチタが続々と立ち上がり、じりじりとシェアーが下がって行った.

その時河野が打った手は、明確だった、マスタープランでは、プライスを半値の15万円とすべき時季が設定されたシナリオだった.ただ、オイルショックもあり、長時間競争にも巻き込まれ、また新規能開発競争も始まっていた.

河野が、手持ち少ない設計陣をほぼ2分し、従来のドラム周りの仕様を守ったままで15万円のターゲットを達成すること、別の新規開発のグループには、それらを無視して良いとした.

半年もたたないとき、両グループがそれを達成したのである.

一見非効率の無駄をした様であったが、結果が出た.

ただ、残念ながら、ベータの同盟軍の東芝が、27万円で、三洋が25万円の新製品を出したばかりであった.新しく着任したビデオテレビ事業本部長は、最初旧製品の在庫が、4万台あることを理由に、15万円の新施品は出せないと言った.まさにシェアを稼ぐことを目的に、見せかけセイバンを発行していた在庫の付けが、ベータの敗戦を決定付けたのである.

その結果、河野は、従来のドラムの様式のゼロ半のメカを採用した.

三洋の井植さんは、「ソニーさん、どんどんやってくれはれ.ついて行きますよ」と言ってくれたという.ただ、東芝は、ソニーの低価格戦略に抵抗した.結局、それはフォーマットというスソフトアライアンスのコストとなった.

VHS連合は、ビクターがハイフィーチャーの27万円の高級機をぶつけてきたのである.ビクターはそれを欧州向けを主眼としたが、国内では、ソニーは、それにも対抗しなくてはならなくなり、VTRのフォーマットの競争戦略は、安価版の四国寿と、中堅で確りとした量産体制を組んだ岡山工場と、ビクターの高級機の3方に敵を迎えて、じり貧に陥っていった.

一つは、在庫による自家中毒症状と、フォーマットリーダとしての役割の炉器量不足でもあった.

なぜ、ソニーが誇ったセバン管理一括方式でそのような在庫を抱えることになってのであろうか?それには、形式化した中期計画がもたらした計画のワナがあったのである.本来、中期計画は、有るべき将来を設定し、そこからバックキャストして、理想の現在形を求めるものである.その頃には、井深の思想が薄れてきて、理想だった中期計画が、正しいとしてそれに現状を無理やり合わせようとしていたからであった.

組織の細胞である人材は、入替っても、その仕事のやり方や判断や決定のやり方等の、いっわば文化遺伝子は、残る.残って、そこに加わった外部からの人材がもたらすあり方ややり方のルールや思想もまたそこで交わって進化するのである.

単に、この仕事の流儀に関わる文化遺伝子といったものは、同じ目標を共有する他の企業とソフトアライアンスを組むことで、新しいやり方やあり方の組織の文化遺伝子を創発することになった.

[図表8.3.4]

4◇ペネトレイティング・フェーズのデータ分析

§4.1問題タイプとデータ源

各イノベーション・フェーズでは、問題の変化に伴って扱うデータタイプも異なってくる.このPh.4.となるペネトレイティング・フェーズでは、成果を上げ確保する段階である.

また、安定してビジネスのプロセスが時事刻々と、安全に進むことがマネジメントにとっても重要な管理活動となる.

さらに開発活動から設計、製造、またマーケティングに至る長いビジネスプロセス活動は、計量的な時間的変化だけでなく、定性的な変化についての分析も必要となる.

データは豊富に集まってくる.しかし確実に成果を積み上げるべき収穫の時であり、あまり試行錯誤は、許されない.

またスケールアップし投資が継続し潜在的リスクは大きくなる.

ここでは、管理状態をモニタリングが成されるが、全く別な観点から”許容できるリスクの限界を設定し警戒するシステム”の構築と運用する仕組の開発と運用が求められる.

需要と供給量の変動や、品質やコスト等の変動のビジネス特性やそれらの要因の変動に関する予測問題が中心となる.

得られるデータを説明する属性は、時系列的属性が増加し、ビッグデータが集積されてくるが、スパース性が高く意味をくみ取ることが難しくなる.

このフェーズでは、原因を追究するよりも、対策が重要である.対策は、要因を操作しその結果を調べるいわばデータテクノロジや実験デザインの問題である.データサイエンスは、ともすれば原因を追究することに汲々としがちである.

原因の原因は、そのまた原因はと、どんどん後退論に入り込んで行く.桶屋が儲かった原因が風が吹いたことであると判っても、仕方がない.

因果関係論という不思議な言葉が流行っているが、Causal

Effect とは、必ずしも原因と結果の関係ではない.

一般的に言って、官僚的なマネジメントは、異常状態に直面すると、原因の追求や責任の追及に走りがちである.

確かに原因は判った方が良いし、責任者も追求したくなるが、それよりも大切なことは、”対応策の立案と実施”に資源と時間を集中させることである.

昨今、過去のデータから”因果関係”を推察できるとする手法が科学的として注目されている.Cause & Effect:特性要因効果性を、因果関係と読み変えてはいけない.

これに続く最後のフェーズでは、蓄積された資本を活用し、レイテント・サービスニーズに対し挑戦できる場の構築に向け、全ての機能組織が探索活動に戻るフェーズとなる.

それに対応する伝統的な多変量統計データ解析法を、フェーズに沿って整理する.ここでは、ペネトレイティング・フェーズで多く用いられている従来型のデータ分析のアプローチを3つに絞って概説する.

ただ、このフェーズでは、時系列属性が大切な役割を果たすので、基礎的には1変数の時間的変化が主になり、その限界に対する挑戦として特性の多変量化や特性に対する効果を与える要因が多変量となり、それに伴う課題となる.

特に、そのフィーチャとアドバンテージとメリットに触れたい.言うまでもなくフィーチャは、それまでになかった技術的もしくは科学的と言われる学問的特徴であり、アドバンテージは、その用途に当てはめた時の従来より優れた特長であり、メリットは、その用途でのアドバンテージを発揮させる用法、つまり容量やアルゴリズムなどのメソッドである.

§4.2統計的管理図の働きと限界

◆ 管理図は大量生産時代に標準化法として生まれた

管理図は、1923年、ベル研究所のシューハートによって開発された.その思想は、マネジメントの科学的管理法として、標準化の概念と深く関わっている.

その元には、1911年のフレデリック・テイラーによる「科学的管理の原理」がある.これは、職長による作業の請負制の非合理性を科学的にという主張からされた.仕事は標準作業に分解でき、標準作業は、その「標準時間」で完了できるとし、仕事の請負制をストップウオッチで計測したデータで決定できるという考え方であった.

またギルブレスによる「動作時間」研究は、治具や工具等を使う基本動作を定義し、その順序や不要な動作を無くす等の仕事のメソッドを改善することで生産性を向上させることができるとした.

時に、T型の製造において適時改良を加えつつ1914年にハイランドパーク工場内のシャーシのアセンブリー・ラインにベルトコンベアが導入され、この時点が、後年、「組み立てに関する大量生産方式の基本形完成の年」とされている.

このコア・テクノロジーは、部品の互換性という標準化技術と、それによってもたらされた作業の標準化時間という標準化技術であった.

因みに、長年世界1高いと言われたエンパイヤ―ステートビルが、1931年に抜いた世界一のビルは、1925年に開業したクライスラー自動車の本社ビルで1928年に建設が開始され、1週間で4階分を積み上げるスピードであったと言われる.そこでは、モジュール化という標準化による分業技術があった.

また、マスメディアとして広告付きのラジオ放送始まったのは、1923年にピッツバーグであった.

ラジオ放送は、紙という有体物に印刷するという言わばスケールアップにコストが比例するメディに対し、放射(ラジエーション)という伝播手段であり、新聞が無視していたが、突然の広告付きというビジネスモデルの開発もあって、まさに爆発的に普及した.

このマスメディアの登場は、工場の大量生産と同期して、大量消費社会を出現させることになった.

因みに、RCA(Radio Corporation of America、アメリカ・ラジオ会社)は、1919年に設立され、1926には放送会社NBCを設立している.デイヴィッド・サーノフは1920年にラジオに関する特許を取得し、1930年に社長に就任して世界のラジオとテレビの普及をリードした.

ただ、1912年無線をやっていたサーノフ少年は、タイタニック号の遭難信号をアメリカで受信し、英国に伝えた.これによって救われた人命は、3ケタに登ると言われる.このときは、無線はいわばP2Pのそれもツー・トンのデジタル信号で、大西洋を電話で繋ぐケーブルは敷設されていなかった.また電話は、ハンガリーの貴族等が好みの音楽をオンデマンドで楽しむビジネスモデルが主流であった.それが、そっくり入れ替わったのが、1920年頃の技術革新と生活様式も変えた一連の大きなイノベーションだった.

こうして大量生産、大量消費時代が幕開けになったとき、品質に関する管理の標準化技術として登場したのが、シュウハートによる管理図法であった.

シューハートは、製品の品質は、4のMを標準化することで、安定した品質が確保できると考えた.Material 原材料, Man 作業者, Machin 機械, Method 作業法である.ただ、その標準化ができていれば.

もし、この4Msが標準化され安定に製造されていれば、その製品の品質は、その標準を守られるなかでのバラツキや、他の要因によるバラツキの影響であって、その他の要因によるバラツキは、一定以内にとどまるに違いない.そうであれば、品質特性は、安定していると予測することができよう.今日の品質は、明日も実現すると予測できる.

そして、数個のサンプルを工程から抜き出してその測定値の平均を採ったとき、その分布は、正規分布となるであろう.そして、その平均値は、毎日、全体平均からプラスマイナス3倍の標準偏差の中に99.7%が入ると予測することができよう.

逆にいえば、毎日平均値のデータをプロットしてモニタリングしていた時、そこから飛び出したら、何か異常事態が発生したと診断できる.この診断が間違っている確率は、0.003で、1000回に3回である.つまり毎日モニタリングしていれば、約1年365日に一回くらいである.

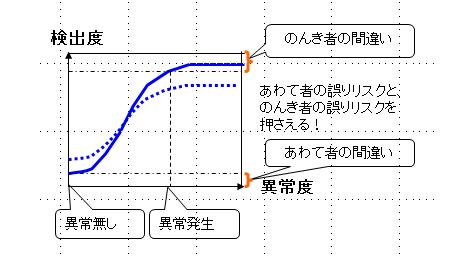

因みに、これは.第1種の過誤と呼ばれる.タイプ・ワン・エラーで、慌て者の誤りともいう.その反対が第2種の過誤と呼ばれるタイプ2エラーで、のんき者の誤りである.

のんき者の誤りを少なくしようとすれば、慌て者の誤りが多くなり、オオカミが来たと絶えず叫んで、オオカミ少年と呼ばれることになる.

この経済的バランスをシューハートは研究した.

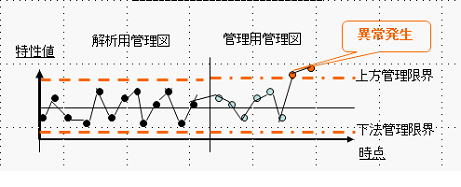

◆ 管理図には機能が異なる2種類がペアとなっている

JIS:日本工業規格1981を見ると、

・解析用管理図:工程が安定な状態であるかどうかを調べるための管理図

・管理用管理図:工程を安定な状態に保持するための管理図

としている.

しかし、これでは良く分らない.以前のJISの定義は、シューハートの定義に忠実に沿っていたように思われるが、「カイゼン」してしまったようである.

シューハートは、大量生産を実現したフォードの部品の互換性技術の歴史から考察をしている.

最初の標準化技術は、石器時代から間もなく登場したのは、通りゲージであって、石斧の孔が一定の大キサの木の柄が通るかどうかを調べ、それがやがて、通り・止まりゲージの開発から公差の開発に繋がったとしている.

大事なことは、”安定であるという診断”は、いわば安定性という通りゲージに相当する.

解析用管理図の機能は、定期的に数点のサンプルを採取し、その特性値を測定し、その各平均値をプロットして行ったとき、ほぼ25点位のプロットが、その全体平均に対し、各平均値のバラツキからその標準偏差シグマを推定し、全体平均に対し、+-で3シグマの範囲に収まっているとき、”この工程は.アンダーコントロール状態である”と宣言してもよい.

【図表8.4.1】

これが、解析用管理図の基本的な技術思想である.

そして、このモニタリング用管理図が、今の管理用管理図と呼ばれるものである.

特性値は、製品の品質を示す計量値や不良率等の割合や、欠点数のような計数値であっても、いわゆるKPIであれば、管理限界の考え方は同じである.

◆管理図の構成と作成手順

管理図は、3の線で構成される:

・中心線 CL(CenterLine) =平均値

・上方管理限界線 UCL(Uper Cntrorl limt)

=平均値+3×標準偏差(σ)

・下方管理限界線 LCL(Lper Cntrorl limt)

=平均値-3×標準偏差(σ)

作成手順は、以下のステップを採る:

1)解析用管理図のサンプルを測定する

解析用管理図のデータとして4~5個づつのサンプルをランダムに約20~25組とり測定する.サンプルの大きさをn、サンプルの数をkという記号で表わす.

この結果を解析用管理図データとして、X-R管理図を作成する.

2)サンプルの平均値を算出する

各サンプルの平均値(Xi)を計算する.計算の際、測定値の単位の1桁下までを求める.

X1= 381÷5=76.2

X2= 376÷5=75.2

X3= 372÷5=74.4

3)最大値と最小値の差を求める

各サンプルの範囲(Ri)、すなわち、サンプルの最大の測定値と、最小の測定値との差を計算する.

R=(xの最大値)-(xの最小値)

R1=79-73=6

R2=78-71=7

R3=76-73=3

4)平均値の算出

Xの平均値(総平均)と、Rの平均値を計算する.計算の際、測定値の単位の2桁下までを求める.

Xの総平均=ΣX÷k=(76.2+75.2+……+76.0)÷20=75.22

Rの平均値=ΣR÷k=(6+7+……+4)÷20=5.05

5)CL、UCL、LCLを求める

管理図に書き入れる管理線として、中心線(CL:Center Line)、上方管理限界線(UCL:Upper Control Limit)および下方管理限線(LCL:Lower Control Limit)を次の公式により計算する.

計算式の中のA2、D3およびD4は、サンプルの大きさnによって決まる定数で、「表2 X-R管理図用係数表」の値を使用する.また、nが6以下の場合は、R管理図のLCLは考えない.

6)��管理

CL =Xの総平均 = 75.22 ・・・・・ 表1より

UCL=Xの総平均 + A2×Rの平均値 = 75.22 + 0.577×5.05 = 78.14

LCL=Xの総平均 - A2×Rの平均値 = 75.22 - 0.577×5.05 = 72.30

7)R管理図

CL =Rの平均値 = 5.05 ・・・・・ 表1より

UCL=D4×Rの平均値 = 2.115×5.05 = 10.68

LCL=D3×Rの平均値 = ― ・・・・・ nが6以下のため計算しない

◆ マネジメントを支援する管理図の機能

管理図は、製造工程だけでなく営業活動にたいするメネジメントても利用できる.その主な機能を整理する.

1)重点管理の原則

プロセスの全てに注意を払い続ける訳にはいかない.重点管理ポイントを絞って、マネジメント資源をそこに集中させる、

ビジネスプロセスが、最好適な技術的知見によって社内標準として設定され改善され続けていること.

そして、25点以上が上下の管理限界内に入っていれば、”統計的管理状態に入った”と宣言できる.

そして、そのプロセスが実現するQCDは、昨日と同様のパフォーマンスが今日もまた明日も実現できると予想することが可能となる.

2)例外管理の原則

もし、管理限界を飛び出したときは、”異常である”と宣言し、その対策をとる.

また、プロセスの標準を見直し、どのプロセスのどの要因の標準を、どのように変化させたら、特性が改善できるかの要因操作をし、その効果が確認できたら、社内標準を改善する.

こうした異常と判定して、手を打ったとき、実はそれが異常でない場合は、3/1000である.つまり、第1種の過誤(慌て者の誤り)である.

こうして、例外が興ったとき、マネジメントは、資源を集中して、その対応に当ると同時に、社内標準を改善することができる.

これが、マネジメントの例外の法則による管理と言われる.

ただ、実際問題として、プロセスの要因は、ときに従来なかった突発的変化もあり、3/1000より大きく、かなり飛出す場合がある.

【図表8.4.2】

◆ 管理図の限界と挑戦

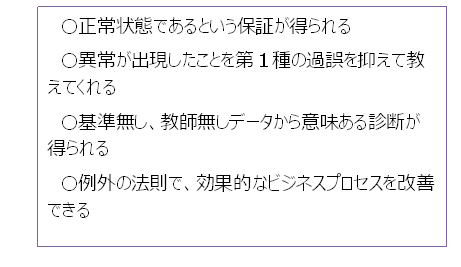

管理図のフィーチャは、製品やサービスを実現するプロセスを最好適な技術を標準化することで、結果のアウトカムを安定した品質を実現できるという、いわば技術思想に立っていた.

そして、そのプロセスをモニタリングすることで、正常状態であるという一定の保証が得られるというものであった.

またプロセスが正常であるのに、そうでないと判定する間違いは、3/1000に抑えた保証があるということであった.

現在、ディープラーニングや機械学習が注目されているが、その効果的な多くのユースケースは、いわゆる教師ありデータが存在する正解のある問題である.

管理図は、正解のない問題であり、解析用管理図は、いわば”正常性という教師データ”を形成する機能を実現している.

また、マネジメントが綬点管理をするべき特性をモニタリングしつつ、例外の法則で、ビジネスプロセスの標準化の推進をする機能も持っている・

【図表8.4.3】

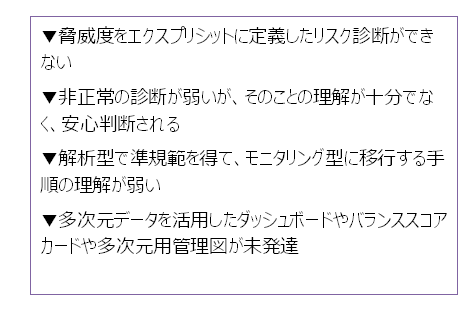

一方、正常性からの逸脱の診断は、してくれるもにおの、その逸脱度に関しては、その保証がないことをが、管理図の大きな欠点である.

管理図には、こうした解析用とする通りゲージを用意する段階と、それを使ってモニタリングする2段階が常にセットとして使う必要があることを、確り理解する必要がある.

焼却炉のPCBが問題となったころ、「所沢の焼却炉から300M離れた母乳と、もっと遠く離れた母乳に含まれるPCBの量に有意差が認められない.よって問題ない」とする厚労省の発表を日経新聞が伝えたことがあった.

これは、統計学的には、全く誤った報道であるが、管理図の使い方としても、似た誤りを犯す危険がある.

非正常性は、その正常性からの離脱度が、許容可能性を超えたかどうかについて、尺度とそのモニタリングの仕組を持つ必要がある.

例えば、新型コロナのワクチンも、”副反応”とひとくくりに表現されているが、主反応がコロナに罹患するのを防ぐ効果なのか、重症化するのを防ぐのか、あるいは死亡するのを防ぐことを主効果としていて、それ以外を全て副反応としているかが明確であない.例えば、罹患しても後遺症が軽くて済む場合や、少し痛みが残ったものもから、死亡に至る副作用まで含んでいる.

ヒトは正常性バイアスを持っている反面、過去の副作用という大きな被害の経験には、過敏になっている.

また、政治やマスメディアは、国民がパニックを起こすことを、過度に用心する”政治の正常化バイアス”を持っている.

【図表8.4.4】

従来、管理図は、単一の特性をモニタリングしていた.

しかし、製造工程でも、マーケティングでも、一般的なビジネスプロセスは、いくつものKPIや重要な特性群や要因群を持っており、それらが関係し合いながら、変動している.

重要な挑戦は、こうしたいわば多変量の管理図である.

多次元データを活用したダッシュボードやバランススコアカード用や多次元管理図が未発達であるが、その一端を紹介する.

さらに、こうしたいわば多次元の計量データを活用した管理図をされに発展させた定性的な文章データを扱う管理図は、連環データ分析を使った、質的な異常性を診断するのに有効であるがこれは、編を改めることにする.

1)ダッシュボード管理図

最近では、幾つかのKPIをタイムラインで並べた、”ダッシュボード”の活用が盛んとなっている.

ダッシュボードは、

・自社に必要な分析機能があるか

・セキュリティは問題ないか

・コストはどれくらい必要なのか

・継続して使いやすい操作性があるか

等の視点から、自動車のダッシュボードのように、リアルタイムに、分り易く可視化し、運転操作に役立てるように、走る車の状態を多面的にモニタリングする機能がある.

また、必要な機能として、

・レポーティング:ダッシュボードに表示されているデータをスプレッドシートなどに出力し、レポートを作成し、決まった時間に定期的にレポートを生成する機能.

・ドリルダウン分析:時期や地域など、データの条件を絞り込むことでより詳細な分析を行う機能.

・チャートやグラフの自動作成:折れ線グラフ、縦棒グラフ、円グラフ、面グラフ、チャートといった様々な図を作成し、データを必要に応じてさまざまなバリエーションにビジュアル化する機能.

・コネクター機能:他のプラットフォーム(Google Analytics、CRM、MA、Facebookなど)や、Excel、Googleスプレッドシートなどのアプリケーションに接続し、データを取り込める機能.

・シミュレーション:データから得られた情報をもとに論理的に予測し、予算編成や業績の予測機能.

等を実装することもある.

その種類も、主に経営者や部門長などが利用する「マネジメントダッシュボード」「企業ダッシュボード」「経営ダッシュボード」「デジタルダッシュボード」とも呼ばれるものがあり、マーケティングに関するさまざまな指標を整理し可視化してマーケティング戦略の意思決定をサポートするシステムは、「マーケティングダッシュボード」と呼ばれる.

昨今は、デジタルな数値だけでなく、営業数字や売上数字などを表示する「KPIダッシュボード」サービスが登場している.

2)バランス・スコア・カード

ロバート・S・カプランとデビット・P・ノートンにより、1992年に提唱されたバランススコアカードという経営の構造を、「財務」「顧客」「社内プロセス」「学習と成長」の視点から業績を評価する技法がある.

①財務…株主に対してどのように行動するか

②顧客…顧客に対してどのように行動すべきか

③社内プロセス…どのような業務プロセスが必要になるか

④学習と成長…どのように組織・従業員を成長させるのか

の4つの視点から、会社や事業部門を評価する.

例えば、株主価値を高めるためには、利益が重要になるとして、利益を増加させるためには、売上高を増加させる必要がある.

そのために新規の顧客を確保する、あるいは既存の顧客を囲い込むといったアクションが必要になる.

さらに、新規顧客の確保ないし既存顧客の囲い込みのためには、ダイレクトメールや展示会、ユーザコミッティの開催などの社内プロセスの標準化が必要になる.

そのためにマーケティング部門や販売員を強化する等の学習と教育して成長する仕組みが整備されているかが必要になる.

このようなバランス・スコアカードの考え方は、

・戦略や計画を組織や社員へ浸透させることができる

・戦略や計画と整合性ある目標を数値化して設定することができる

・業務プロセスや社員意識の変革を促進する

といった有用性があり、近年では、単なる業績評価のシステムとしてだけでなく、戦略マネジメントシステム、さらには変革のフレームワークとして活用されることが多くなっている.

3)多次元管理図

ダッシュボードやバランススコアカードの様に、リアルタイムの時間属性を持った多くの特性がデータ化されたとき、その

安定性をモニタリングする多次元管理図が必要となる.

それは、単独の特性を単独の管理図でモニタリングするのに比べ、感度が高くなるからである.

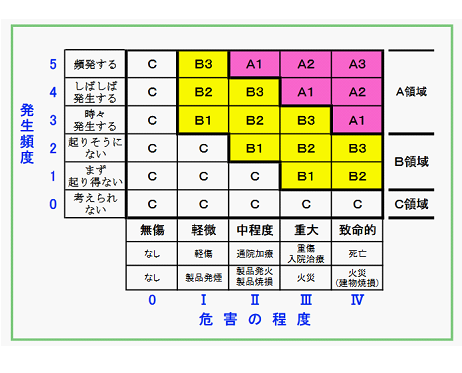

【図表8.4.5】

図表8.4.5では、単一の特性では検知できなかった状態を、同じ第1種の過誤の水準のまま、第2種の過誤の感度を高めていることが判るであろう.

§4.3 COX回帰分析の働きと限界

◆ポアソン過程のCOX回帰分析の働き

ある対象カテゴリーにおける事故やインシデンスの発生数をモニタリングしたり予測したい場合がある.

適当な区間に分けた追跡期間ごとのデータを用いることでも算出することができます. もし、ある事故の発生数がポアソン分布に従う場合、それに対する疾病の発生率 event rate であるλ(ラムダ)は次の式で推定することができる.

この率は、対数をとることで、変数(線形予測因子)の線形結合式を用いて予測することができるようになる.

例えば、対象が構造物の事故の場合、経過年数、タイプ別、重量別を組み合わせとすると、

ln( y )=b0+b1*(年数)+b2・ln(タイプ) +b3・ln(重量)

とモデル化できyがポアソン分布に従うモデルは、「CoX型ポアソン回帰」といわれている.

これは、通常の多重回帰分析モデルとなるが、耐用寿命を持つシステムや構造物等の保守管理などに有効で使勝手が良いモデルである.

通常コックス比例ハザードモデルは、ある対象の寿命予測や企業の倒産リスク解析等に使われるが、密接な関連にはあるが、ここでは、発生頻度特性に対する要因効果の分析(因果関係ではなく)や予測などに用途が広く、便利なモデルである.

COX回帰分析モデルを造るアルゴリズムは、多重回帰分析と同じである.

◆受け入れ許容限界のマネジメント

定常時のマネジメントにとって最も重要な管理ポイントは、最大リスクの管理である.

戦略的には、最大リスクの最小化を狙うために保険や代替え案を用意しておくことである.

次に、リスクのモニタリングシステムの構築である.

リスクのモニタリングには、定常性からの逸脱の監視のための管理図が役に立つことは事実ではあるが、それだけでは十分ではない.

管理図は、「正常性からの逸脱」を検知するためのもので、一定の危険を検知できるものではない.良く「正常でないという証拠はない」とし、「よって、異常あるとは言えない」という論理を責任者が宣言する場合がある.これは、統計学的には、論理のすり替えのレトリックで、謝りである.

管理図における第2種の過誤(Type 2 error)を侵す確率は、【図8-10】に見るように、正常性からの逸脱度によって変化する.つまり「よって、異常であるとは言えない」という宣言をした時の誤る確率は、「異常度に依存する」のである.

そこで、「許容できる最大リスク」という概念が、重要になる.

許容できるリスクは、つぎの式で決めることになる.

ALoT=F(発生頻度*被害度害)

経産省によって2011年に策定された「リスクアセスメント・ハンドブック」では、「許容可能なリスク(tolerable risk) 社会における現時点での価値に基づいた状況下で受け入れられるリスク. [ISO/IEC Guide 51: 1999]」としている.

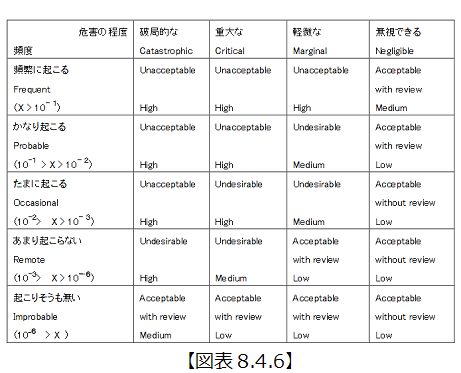

また、Risk Mapとして、下記の基準を基礎としているが、これは米国のMIL-Std-882.cSystem Safety Program Requirementsの例を参考にしている.

これらは、主にハードプロダクツを想定した標準化の例であるが、あまり明快とは言えない.

【図表8.4.7】

しかし、リスク管理に厳しい航空業界は、最大許容リスク限界を予め厳しく規定している.またワクチンや医薬品の副反応は、治験データだけではリスク評価に限界があることから、第4フェーズとしての社会的現象の追跡を義務付けた国際的標準化をUSのSAS社の開発した基盤で行っている.

特に、金融業界では、リスクに厳しいバーゼル規約もあり、各種の機関が、リアルタイムに、与信判断、取引限度管理、債権管理、認証リスク管理等のカテゴリー別のモニタリングの仕組を開発しており、特許の申請も盛んである.

こうした許容できる最大規準というのは、社会によっても異なる.従って異なる国、業界、企業、組織によって、それぞれ異なる文化や経験によって異なるのは、当然であるが、それでもそうした数量化した基準を作って体制を造らなければならない.

もともと、これは、保険という社会になじみのある制度の、損害の平均つまりその出現頻度という数値に基礎となっている.

例えば、薬では、治験という制度で第1相から第2相と第3相までがあるが、これは、主効果の有無を調べることが主な目的となっている.もちろん重篤な副作用は検知されるが、”許容できる最大のリスク”については、十分とは言えない.

日本では、最近2011年まで主効果のないアルツハイマー治療薬の薬を4社で何千億円も保健薬として売られていたがその後第3相で認可が取り消されている.

一方、日本では潜伏期間が長いエイズ等の薬害事件も尾を引いて、100万人に一人でも死に至るリスクは許容できないとされるようにもなった.

ただそれでは、100万人の第3相のテストをやっても安心できないということで、新薬の開発は、不可能とあなる.

USやEUでは、いわば第4相?の治験とでも言うべき仕組が国際的標準(ICH: International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use)として造られ、実施されている.

ただ、残念なことに、日本の応用統計学の理論は進んでいるが、USのプライベートカンパニー等によるデファクトSTDが趨勢で、厚労省もこれに追従しているという事実もある.

こうした少ない事象でも、このKPIを予測するためには、副作用の判定基準を厳しくしたり、健常者と弱者の属性で分けたり、体重属性で用度属性の効果を分離する等の”加速判定”をして副作用のリスクを予測する必要がある.

COX回帰分析は、薬品の投与等の要因が引き起こす効果(Cause and Effect) を推定する結果(Esimand)を得ることに大変意味があるデータ分析法である.

新型コロナのファイザーのワクチンでは、USでは、中軽度の副反応が20万人と言われており、重度の潜伏期間の長い副反応についてのリスクは、ほとんど指摘されていない.

RNAメッセンジャーの様な「科学根拠」に基づくディスラクティブな薬を何十億人に施薬するとする実験に警鐘を鳴らすものが居ないのも、すこし「科学的ではない」と思われるが、如何であろうか?

種の爆発と種の絶滅のジュラ紀以来、リアルファクトとして、生物という2億年間の生態系のファクトデータがある.

いま、人間が手にしている遺伝子組換えは、それを目先の利益に目を奪われ、ドラスティックに改変し始めている.

例えば、遺伝子組換えの作物は、収量が多く形が良いというだけで、病気にもならず虫も食えない新種に組換えられ、栽培面積が拡大している.もし、ミツバチが居なくなったら、この世に花が咲かなくなる.

環境意識に火をつけたミッチェルの「沈黙の春」は、森から小鳥の声が無くなった世界の来ることを予告し告発した.そして、ミツバチが居なくなった世界では、イチゴや大豆等の花が咲かない「花も色の無い原野」が広がり、人びとは飢える.そのとき、DNAの組換えが加速して、耳も眼も喪った人型をした生物が、地上から追われ地中か水中で生き延びているかも知れない.

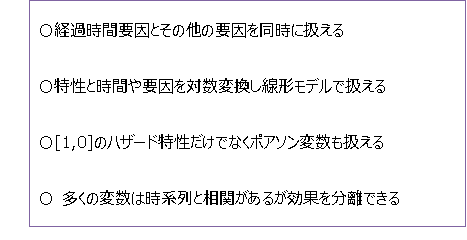

◆COX回帰分析の利点と限界

COX回帰分析の利点は、下記の通りである:

1)経過時間要因とその他の要因を同時に扱える

2)特性と時間や要因を対数変換し線形モデルで扱える

3)[1,0]のハザード特性だけでなくポアソン変数も扱える

4)多くの変数は時系列と相関があるが効果を分離できる

【図表8.4.8】

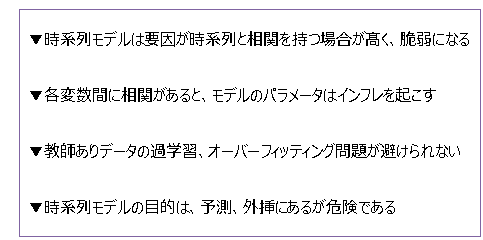

COX回帰分析の限界は、下記の通りである:

【図表8.4.9】

1)時系列モデルは要因が時系列と相関を持つ場合が髙く、脆弱になる

2)各変数間に相関があると、モデルのパラメータはインフレを起こす

3)教師ありデータの過学習、オーバーフィッティング問題が避けられない

4)時系列モデルの目的は、予測、外挿にあるが危険である

◆COX回帰分析の拡張

COX回帰分析の限界を拡張するための方策は、ほぼ多儒回帰分析の限界の拡張問題と同じである.

例えば、COXリッジ回帰でも、L2正則やL1正則で頑健なモデルを得る方法は適応可能で、L2正則回帰やベイズ流回帰や制限回帰は親和性が高く、進化が期待される

つまり、プロローグ第7章の「§4.2多重回帰分析とその限界」を参照して頂きたい.

繰返しとなるが、「回帰というモデル」は、あくまで特性に対する要因を動かしたときその事後に確認できる変化の度合いを説明する時に使用されるべきものであるということである.

つまり操作できる要因を動かしたときのと特性値の変化を予想するためであって、決して因果関係を示すものでもなければ、そのような前提に立って採取されたデータに対して採られたデータに対して適用されるべきものである.

また、連環データ分析による、目的変数と説明変数間の構造を壊さないで、変数間を平等に関係性を自然に大切に扱える方法は、Causal and Effect modelを得るために有効であるが、別の編で扱う.

また、連環データ分析によって、KPI等の特性やその説明変数を定性的にすることで、改善の意味や方向を得て対応することが可能であるが、これも続く編で扱おう.

§4.4多変量自己回帰和分移動平均と

指数平滑モデルの働きと限界

自己回帰和分移動平均と指数平滑モデルは、共に計量特性としてのKPI等の時系列予測等に利用される手軽なモデルである.

また、共に過去のデータ自身にその要因の特性への効果が含まれていると考える.

◆指数平滑法の働き

指数平滑法は、時間の変化に従って得られる時系列データ を用いた予測方式で, 先行するデータ群をつぎに続くデータ群に関連づけて推定を行う時点の移動平均値を用いる.

時点の移動平均値は次式で表される. 指数平滑法では、現在時点に近い程ウエイトを大きくし, 過去にさかのぼる程ウエイトを小さくしていく指数型の重み付平均の考え方をに基づいている.

指数平滑法の基本的な概念は、下記の式で表すことができる.

ŷt+1|t=ŷt|t-1+α(ytŷt|t-1)、

あるいは、

ŷt+1|t=αyt+(1‒α)ŷt|t-1 (3)

前者は、t+1 期の予測値(ŷt+1|t)を、t 期の予測値(ŷt|t‒1)と、t 期の予測誤差(yt‒ŷt|t‒1)を用いて計算する方法である.

後者は、t 期の実測値と予測値の重み付き平均値である.いずれにしても、αが1 の場合、今期の実測値が次期の予測値となるが、αが0 の場合には、今期の予測値が次期の予測値となる.

式(3)の後者をさらに展開すれば、

ŷt+1|t=αyt+α(1‒α)1yt-1+α(1‒α)2yt-2+… (4)

となり、これは係数の指数変化が見られるので、平滑指数と呼ばれてきた.

α(0<α<1)

αを1に近づけるほど、直近の実測値の重みが大きいことがわかる.もし1とすれば、次期の予想は今期の実績を使うことになる.

この手法は1950 年代に開発された.(Brown 1959, Holt 2004, Winters 1960)

◆自己回帰和分移動平均モデルの働き

ARIMA (Autoregressive Integrated Moving Average)は、指数平滑法に構成要因の構造を持ち込んだものである.

一般的には、原データをyに、傾向変動をTに、循環変動をCに、季節変動をSに、不規則変動をEにすれば、下記の加法式がある:

yt=Tt+Ct+St+Et; あるいは、yt=Tt+St+Et;

長期的な傾向を示す傾向変動なのか、景気循環による循環変動なのか、分析対象の時系列データの長さによって判別しにくい場合がある.傾向変動と循環変動を区別することが難しい場合には、循環変動と傾向変動を一緒に考えることが多い.

米国センサス局のX-13ARIMA-SEATS法、日本のE PA法とDECOMP法、ヨーロッパのTRAMO-SEATS法などが挙げられ、国家的で権威的な経済指標には、良く使われている.

とくに、予測だけでなく、景気の山や底の時季の判定やGDPの年率の予測などでも使われる.

1980年代以来、状態空間モデルの導入により、点予測だけではなく、区間予測(予測値の信頼区間)の獲得、赤池情報量基準(AIC)によってモデルの選択ができるなど多くの進歩が見られた(Hyndman et al. 2008)

Hyndman and Athanasopoulos(2013)が指数平滑法をETS 法(E: エラー、不規則変動.T: 傾向変動.S: 季節変動.ETS は,Exponential Smoothing の略語)と表記し、状態空間モデルの形で予測モデルを体系化した.

傾向変動には、傾向無し(N)、加法傾向変動(A)、減衰加法傾向変(Ad)、乗法傾向変動(M)、減衰乗法傾向変動(Md)といった五つのパターンがある.

季節変動には、季節性なし(N)、加法季節変動(A)、乗法季節変動(M)と3 つのパターンがある.合わせて、15 セットの式がある(Hyndman and Athanasopoulos 2013).

エラー(E)も加法なのか乗法なのか2 つのパターンがあって、全部で30 種のモデルになる.エラーの状況は、区間予測に影響を与えるが、エラーの期待値はゼロであるため、点予測のモデルには反映されない.つまり、点予測は、傾向変動と季節変動の状況によって行われる.

AIC 基準で、15 セットのモデルの中からインデックスの小さい最適なモデルを選ぶことができる.この計算は、forecast パッケージの中の関数ets で行った.線形指数平滑法はARIMA 法の特殊ケースと考えられるが、非線形指数平滑法はARIMA 法に包含されない独自の手法である(Hyndman and Athanasopoulos 2013)

通常長期のデータを使っても各種の突発的な変動要因が含まれている場合があり、有効なモデルが得られないケースが多い.

例えば、突発的な税制やオイルショックやリーマンショック等の事件が季節指数を混乱させて、分離が難しく、循環調整自体が予測を狂わせる場合が多い.

◆多変量自己回帰和分移動平均と指数平滑モデルの働きと限界

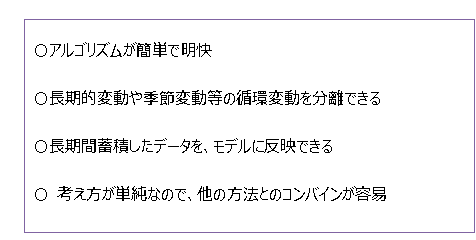

多変量自己回帰和分移動平均と指数平滑モデルの利点は、以下のようにまとめられよう:

1)アルゴリズムが簡単で明快

アルゴリズムは、過去のデータのいわば”癖やパターン”だけを抽出しているというもので、単純で明快である.

2)時系列属性を持った事象は、長期トレンドや曜日や時刻や季節変動等の循環型要因の影響を受ける場合が多く、特性に対し共線性を持つので、単純にこれを分離して理解するのが望ましく、利用できる.

3)長期間蓄積したデータをじっくり分析して、精密なモデルを構築し過去の情報を理解に繋げることができる.

4)構造が単純なので、多変量化等他の方法とのコンバインが容易である.

【図表8.4.10】

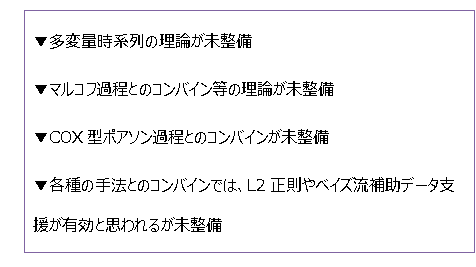

多変量自己回帰和分移動平均と指数平滑モデルの限界と挑戦的テーマとしては、以下のようにまとめられよう:

1)多変量時系列の理論や用途や用法の研究が未整備

多変量の字駅列データの理論や用途や用法の開発研究がもっと進められるべきであろう.

2)マルコフ過程とのコンバイン等の理論が未整備

定性的な状態の遷移等の理論や用途や用法の開発研究がもっと進められるべきであろう.

3)COX型ポアソン過程とのコンバインが未整備

時系列的な計量値データだけでなく、各種の要因の変化を反映させる例えば、COX型ポアソン過程とコンバインしたモデルの開発研究も必要であろう.

4)各種の手法とのコンバイン

その他各種の手法とのコンバインとしては、L2正則やベイズ流の補助データ等の研究も考えられよう.

【図表8.4.11】

さらに、連環データ分析を援用し、

1)KPIが計量値で、属性が時刻等の順序属性でも区分化して連続性を持たせるモデルが有効と思われる.

2)KPIの説明変数を定性的にすることで、改善の意味や方向を得て対応することの研究.

3)KPIが計量値で、属性が時刻等の順序属性でも区分化して連続性を持たせるモデルが有効.

4)AICやBICやCIC等、一見科学的なモデル選択l規準がいろいろ提案されている.また因果関係と称する原因特定探索も注目されている.しかし、単なる予測をのための予測法ではなく、如何なる”有効な手が打てるか”という、Causal & Effect Model を得ることが重要な場合が多い.自己相関は、そのための大切なヒントにはなるが、そこに徹底的に注目した方法の開発が望まれる.

たとえば、指数平滑法でも、特性値のジャンルによって、係数を対応させるだけで、極めて有効な戦略に結びつけることも予想される.これも続編に譲ろう.

5◇ 身内の壁を乗り越える3のケース

ここでは、フェーズ4.0での具体的ケースを紹介する.

イノベーションは、多くの都市伝説が語られてきた.その最たるものは、セレンデピティと呼ばれる.また、プロジェクトXとして苦労した末に、大きなブレークスルーを果たして、成功する物語である.

イノベ―ションにまつわる研究では、シュンペータの5類型がある.またセレステンセンのダウンサイジングというイノベーションのディレンマというのがあるがいずれも現象学に過ぎない.また失敗学や失敗の本質を調べ失敗を避けるだけでは成功できない.イノベーションは、その全てのプロセスで成功しなくてはならず、失敗のチェックリストを造っても、成功するための必要条件の極一部を避けられるかも知れないが、十分条件とはならない.

また、TRIZもヒントを得られるかも知れないが、それでうまく行くとは限らない.ブレーンストーミングやハッカソンやワークショップだけの思いつきだけで、イノベ―ションは起きないと断言できる.

エディソンの「1%のひらめきと99%の努力」は有名である.昨今、これを逆に解釈し「1%のひらめきこそが99%の努力を活かす」と主張する向きもある.これもひらめき頼みで良いか?ということになってしまう.闇雲に努力し、ブレインストーミングで100本ノックをやれば、イノベ―ションは生まれるだろうか?

ソニーの操業者の井深大は、「研究:開発:量産と量販は、1;10;100の法則」という言葉を好んだ.それは、数十のイノベーションプロジェクトの実現の苦労に裏付けられている.

また、全米に3か所ある、エヂソン博物館を訪れて見ると、レコードを発明してから、その用途と用法に関する周辺技術を開発するためのまさに涙ぐましい努力の跡を辿ることができ頭が下がる思いがする.

イノベ―ションというプロセスをどのようにデザインし、マネジメントするかと言ったいわば”イノベーション・マネジメントオブテクノロジーと言ったものは、まだ少ない.

この研究は、井深が提唱して自らが代表となって、経済同友会が行った日本の新幹線プロジェクトとUSのアポロ計画の報告書があり、結果の一部が、1970年の "World 1st Innovation Cofarence"で、発表されている.

この講演では、イノベーションの目指す目標とその目的の条件を整理している.これを元に、多摩大の紺野登が”目的工学”を提唱し、研究を始めている.

また、NHKのプロジェクトXの元になったのは、研究産業協会が戦後の日本の自動車を除くイノベーション100件の生き証人をインタビューした研究が発表されている.そこでも、セレンデピティに恵まれたとするものもあるが、その前後を含めた努力の継続が必要だったと記録されている.

その中で、オリンパスの内視鏡やシャープの液晶、ソニーのゲルマのトランジスタやシリコンのトランジスタの開発等は、いずれもそれらを駆動した親プロジェクトの存在があったとしている.

一方、現在の日本では、そうした親プロジェクトが少なくなり、逆にイノベーションの芽を育てる親プロジェクトや里親が、その芽を摘んでしまう言わば母体保護のための、悪阻現象が跋扈している様に思われる.

井深が懸念したのも、そうしたいわば内部の壁であった.

ここでは、3のケースで見て行きたい.

§※.1 トリニトロンのケース

トリニトロンの電子銃の発明されたが、クロマトロンにくらべ、画質の鮮明さが不十分であった.やがてアパーチャグリグの色選別機能が開発でき、13インチのシリンドリカルのガラスバルブの試作品ができた時、井深は、現場に復帰しトリニトロンプロジェクトを本格的にスタートさせた.

井深は、役員会議で、宣言した.

「みなさん「来週の火曜日までは、何でも好きなことを言って下さい.しかし、それ以降は、一切口を出さないでください」と.

それまでトリニトロンに反対していた技術担当専務も、技術顧問も、営業担当専務も、役員達は、出来たばかりのデザインモックを前に、眺め、触ったが、スピーカやチャンネルの位置等をしげしげと眺めることでしかできなかった.

それから、3月ソニービルで、プレス発表となり、その年の10月までに、月産1万台の製造ラインを立ち上げることができた.

社内からのノイズは、この井深のシャットダウン戦略で、隔離されたのである.

ただ、その直前に、営業担当でもあった副社長の盛田から、13インチを中止して、他社と同じ19インチに変更できないかと、吉田は迫られていたという事情もあった.

井深は、営業だけでなく、全ての専門スタッフ部門が、プロジェクトが成功しそうと見ると、その専門性をもって、貢献しようとはせ参じたり、ライン分門は、自分達の棲みなれたビジネスの場を荒らされ、場合によっては、そのテリトリーまで奪われるという恐れを抱くことになる.

結果として、受動的攻撃性や反撃的サボタージュまで繰り出してくる.

井深は、そうした官僚制が、如何にイノベーションの妨害となるかを、戦時中の経験から学んでいたように思われる.

§※.2 ベータマックスのケース

ソニーの操業は、電気と機械のエンジニアの区別なく愉快にして自由闊達なる働ける場の構築を目指し、その最初のプロジェクトがオーデオ・テープレコーダであった.

そしてトランジスタでラジオを造り、マイクロテレビを造り、カラーテレビを造った.最初のテープレコーダは、外部のソフト信号に対しオープンだったが、ラジオもテレビも閉じたメデジアであった.自ずから記録し再生するメデァイは、いわばオープンであり無限に可能性が開かれている.それは、メディアの価値はそのコンテントに依存するからである.いつかは画像や映像の記録メディアというのが、ソニーの全員のバリュウであったと言えよう.

しかし、最初に手掛けたVTRはPV、つまりアンペックスに先を越され追いかけることを余儀なくされたソニーは、コンスーマ用こそ高い技術が必要であるとの井深の思想に従ってそれを追い求めていた.アンペックスがプロ用つまり放送局用を狙っていたのに対し、ソニーは大衆用に焦点を絞っていた.

PVというプロダクツ・ネームはプロ用ではなくパブリックのそれであった.しかし、大きさが1メートル位もある立体型で、持ち運ぶのも大変だった.

次いでEVというプロダクツの開発を目指した.エヂュケーショナルVTRであった.しかしPVよりは1と周り小型になったが、100万円位となり、小中学校のAV教育では、まだテープレコーダとスライド映写機位で手一杯で不発となった.

これに懲りずに、ソニーは世界初のカセット型のVTRを開発した.U-マチックである.当時副社長だった盛田は新しい市場を一社で造ることの難しさを感じ、松下電器とビクターと磁気記録技術に関するクロスライセンスを結んでいた.

特機開発部長の木原は、3/4インチ幅のU-マチックのカセットのスペックを決めた.これを両者に持ち込んだが、松下電器は、製造部門の発言力が強く製造性を良くするように要求された.それを持ってビクターに持ち込んだらさらに大きくするように要求され、益々大きくなってしまった.それにつれ、デッキ本体も大きくなり、価格は約50万円となった.これでは一般の家庭にはむりである.ただ、技術担当専務だった岩間の決断で、愛知県幸田に月産4.5万台の工場を建設してしまっていた.

NHKは、これをNHKの技研と協力し、1台購入し、分解し、分厚いレポートを作成した.そして、ソニーのサービス体制を含め、NHKとしては”不採用”との結論を出した.研究所を持たない民放もこれに倣った.

U-マチックはその後、ベータが新しい市場を立ち上げるまで、長い間赤字が続くプロジェクトとなっていた.

この動きに連動し、国が動いて、産官連合の国家プロジェクトとして、CV開発が行われソニーもそれに参加した.まさにコンスーマVTRである.ただ、これはコストを20万円代とするために、フィールドスキップという言わば画面を形成するための絵の具の使用量を半減するような仕組みで、品質的に不十分な規格であった.

ベータマックスは、これらの失敗に学んでいた.カセットサイズで妥協しないこと、画質で妥協しないこと、価格で妥協しないこと、使い勝手で妥協しないこと、信頼性やサービス性で妥協しないこと等であった.

そして、松下とビクターにフォーマット連合を呼びかけた.

松下電器の四国には、松下寿電気があり、対米輸出専門工場として、剛腕で知られ幸之助さんでも制御が難しそうな稲井工場長が采配を握り、限界利益ぎりぎりで輸出に特化した展開を急いていた.

ビデオ技術で日本の草分けの高柳さんの流れを汲んだビクターは、高画質で高機能のハイエンドの欧州向けの高級機に特化して準備を進めていた.

それと知らず、ソニーの経営陣は、ベータの開発にブレーキをかけ続けて、彼らからの返事をまっていた.

すでにみたように、ベイシックなビジネスのマスタープランは、約30万円弱から始まって、直ぐに半分の15万円を目指す計画となっていた.半年以上のペンディン決定会議の後、カセット仕様が60分に方針変更が出され、ウオータフロー現象対策に、1年以上が費やされ、販売を延期せざるを得なくなった.

VHS連合は、着々とソニーを追撃する全包囲網の準備を進めていた.

松下の岡山工場では、後に松下電器の社長になりハリウッドのMCAを買収された谷井昭雄氏が居られ、自動化された重装備の国内向けの量産工場への大型投資が始まっていた.

ベータの準備室長の河野は、ソニーの内部で里親となる事業部を探した.

VTRの専門家部隊は、厚木工場には森園が率いるUマックの情報機器事業部がある.一方、大崎工場には、コンスーマ向けのトリニトロンの映像機器の吉田が率いるテレビ事業部がある.

河野は、大量生産の経験を持った大崎工場を選んだ.

結果、厚木工場からは、ただ一人のエンジニアがこのプロジェクトに加わっただけであった.約50名は、新人や中途採用で、河野とカメラの専門家だった青木孝夫とサーボ系に詳しい芹澤位で、ほぼ全員がほぼ素人集団であった.

大崎工場の生産技術の横内Gp.に支援を求めるため、大崎工場の吉田の元を訊ね、SL7300の現物をもってプレゼンをした.

吉田は嬉しそうに「ほうぉー」と言って覗き込み、持ち上げた.「これは随分ビスが多いでなー、500本はあるんじゃないですか?」と言った.ソニー大崎工場は、厳密に標準原価計算制度を守っていた.

コストは全て時間とリンクして賃率で計算される.標準作業時間、標準人件費、標準装置の標準原価償却等から内部の標準コストが計算され標準賃率が算定される.それに標準材料費、標準不良率から標準原価が計算される.これは石尾登が日本に紹介した標準原価計算制度である.

吉田の指摘は、ビスの数を半部にできる半分にすれば、作業時間を30分短縮でき、作業ラインも短くなり、原価償却も少なくできるというものであった.賃率3000円として、原価は1500円削減できる.

河野は準備室に帰り、メカGp.にビスの数を数えさせた.まさに500本を超えていた.ただ、このエピソードは、吉田と河野が仕組んだようなきがしてならない.

いずれにしても、こうした内部の法律や技術や資材などの専門スタッフ部隊が入れた幾つかの横やりや、発足して間もない盛田体制が採ったトップマネジメント自身が採った遅延策が、ベータの失敗に繋がった一因であることは、間違いないといって良い.

こうしたいわば内部の壁は、手ごわく、これを打ち破る手は、少ない.

後に、河野は、「これは、吉田さんの言うように半分にできる.いっそうのこと、原価自体も半分を目指そう.そして売値を15万円を実現しよう」と呼び掛けた.

準備室のメカとエレキの20人が2班に分かれ、競争することになった.方や従来のドラムとシャーシ構造を守って半額を目指す”0.5ゼロ半”Gp.とし、他はドラム・シャーシ構造を改革しても良い”N開のメカ”と呼ぶこことにした.

驚いたことに、4ヶ月後、両方のGp.が同時に目標を達成したのだった.

ただ、同盟軍の三洋電機は19万円で、東芝は22万円で新製品を出したばかりでソニーだけが15万円で仲間を裏切るようなことはできないというソニートップの判断だった.ただ、三洋の井植さんだけは、「構いません.ソニーさん、ドンドン先を走って下さい」と言ったと伝えられる.結局これも、内部への情けが仇となったのである.

§※.3 3.5インチFDDのケース

3.5インチFDDのプロジェクトは、最初から親プロジェクトがあって、そこから派生している.

親プロジェクトは、1980年に世がOA元年と呼んで始まったUSのワードプロセッサー市場向けの、「シリーズ35」というプロジェクトのための、新しいデジタル記録メディアであった.

OAは、ワードプロセッサーと、その直前にファクトリーオートメーションのFAの大型コンピュータのダウンサイジングの波が、もっと大きくオフィスに押し寄せると予想された.オフィスオートメーションである.

そして、FAコンピュータは、データサーバをもち、端末のクライアントを構内ランケーブルで結んだクライアント・サーバシステムも、ワープロと共に発展が期待された.

また、大型コンピュータやこれらFAシステムには、入力メデジアとして、主流のカードパンチャに替わるディスプレイ付の8インチのフロイピーデスクをソニーからIBMが磁気記録技術を導入して始まったばかりであった.

丁度、英文ワープロS/35は、英文の自然言語対応のユーザインターフェースを持ち、当時注目されたゼロックスのスター等と同じ、パロアルトが発表して注目された縦長のフルページデスプレイをもったシステムであった.

また、日本ではカナ漢字変換が始まっておらず、USでは、ペイパーレスの掛け声で、ワープロ市場は急成長が見込まれていた.

ただ、5インチのFDDは、立ちあがりの気配を見せてはいた.

井深、盛田に次いで3代目の社長になった岩間和夫は、ベータの特許群からの特許ライセンス収入を全て、次世代の出ぢたる技術の開発に注ぎ込んだ.S/35も、その一環であった.

S/35は、その使い勝手の良さと3.5インチFDDの人気もあって、最初からホールプロダクツを実現していた.

当時、秘書の憧れは、IBMのセレクトリックタイプライタで、それを与えてもらえるかどうかが、ステータスを示すシンボルであった.1万ドルの高価に関わらず、IBMは、年間1万台を売りビジネスをエンジョイしていた.

ただ、OA元年を迎え、IBMも、英文ワープロを名門アーモンクで開発して参入した.ディスプレイライターである.

しかし、ソニーのS/35は、USのOAショウで、タイプコーダという世界初のラップコンピュータと発表し1981年に発売した.

そして、アメリカ、イギリス、カナダのタイピストや秘書達による顧客満足度評価で、No.1.を3年間連続でトップの座をかち取った.

同じタイミングで、IBMは、南部の社内のルール破りのボカラトン工場から、IBM PCを発表した.

IBM PCが16ビットだったのに対し、S/35は、8ビットのCPUだった.

機能も性能も、何よりも使い勝手は、抜群に良かった.ただ、OAのB2Bの世界では、IBMのブランドは、絶対だった.

しかし、始めて2年後に、ソニーのデジタルの開発をリードし、井深や盛田に反対されながら、S/35のプロジェクトを推進してきた岩間が病に倒れた.

そして、S/35は、厚木工場の森園の情報機器事業本部に里親に出され、3.5インチFDDもその傘下で、OEMベンダーとして独立した事業部の位置づけとなった.

S/35は、オーストラリアの新聞王のマードックに、世界初の電話を使ったサーバとして、タイプコーダをクライアントとするシステムとして世界を取材する記者達に使われた.

情報機器事業本部は、いわばB2Pで.原価率は、55%位であった.それが里親本部の管理部隊のルールブックであった.タイプコーダは、加藤善朗がねらったコンスーマ向けであったが、プライスを始めから、1桁違いを強いられ失敗に終わった.

S/35も、250億円ほどの売上となったが、利益率が悪く、事業本部の足を引っ張るとして、市場から買い戻すという議論まで始められて、中止に追い込まれた.

こうして、3.5インチFDDは、独立した事業部として、HP社のハックボーンによって、OEMベンダーとしてビジネスを開始し、Appleのスチーブ・ジョブスもMACように購入したいとして、生き延びることができた.

3.5インチFDDにとって、HPとAppleがまさに里親であった.

S/35の悲劇は、IBMのボカラトン工場でも起きつつあった.

ソニーのOAの代理店であったフロリダの不動産のおかみさんから、IBMのネクタイを締めたお偉いさん方が、最近NY近辺から大勢移住してきて、ヨットハーバ付100ドル位の別荘を毎週のように購入している、ということだった.

USのOAディーラは、コンスーマ用家電のディーラとは、クラスが別次元である.規模こそ大きくはないが、デトロイトのフォードを顧客に持つOAディーラも、フロリダに別荘をもっていたし、サンフランのOAディーラも、ランチミーティングやテニスも、会員限定の専用レストイランやテニスクラブを使っていた.

IBM PCの大成功で、ディスプレイライターのハードを諦め、ソフトをPCに乗せる戦略に切り替えつつあった.

IBMが型破りの勝手気ままなボカラトン工場の鎮圧に、アーモンクやポケプシー工場のエスタブリッシュメント軍団が派遣されてきたと思われた.

こでれソニーも勝機があると思ったが、ソニーのS/35も、IBM PCと同じ運命を辿ったのであある.

IBM PCは、やがて自社路線に閉じこもり、独自のOSを開発し、独り占めを狙って孤立して行った.

替わって、コンパックが、IBM PCのフォーマット路線を引き継ぎ、RAMメモリーをどんどん拡張することで、成長していった.そして、3.5インチFDDを育て、世界一のプリントメーカとしたハックボーンが育てたHPがそれを引き継いだのである.

因みに、ハックボーンは、HPの会長の座に着くことを辞退しフォリーナに譲ったのであった.

イノベ―ションの内部の壁は、日本のお家芸だけでは無かったのである.

▼△▼△▼△▼△▼△▼△▼△▼△▼△▼△▼